Ossicombustione per il riciclaggio dell'alluminio

Per riciclare prodotti in alluminio, le fonderie del settore si sforzano da tempo di migliorare l'efficienza energetica dei forni di rifusione. L'esplosione dei prezzi dei rottami incoraggia le fonderie a utilizzare quelli di qualità inferiore, più economici, che contengono materiali organici.

Lettura: 4 min

Le sfide delle fonderie

Per rispondere a questa tendenza, Air Liquide ha sviluppato una tecnologia di ossicombustione che controlla la temperatura dei fumi nei forni e riduce il combustibile richiesto. Applicando questa soluzione le materie organiche presenti negli scarti e rifiuti di alluminio non bruciano nel camino, ma nel forno per fornire l'energia necessaria per il processo di fusione. Questa tecnologia con nuove proprietà si basa sull'utilizzo di un impianto con bruciatore ossicombustibile brevettato che ottimizza le diverse fasi di trasferimento termico durante la rifusione dell’alluminio.

Negli ultimi anni, Air Liquide ha attrezzato un gran numero di forni di rifusione dell'alluminio con questa nuova tecnologia, dando buoni risultati in termini di risparmio di combustibile.

La soluzione dell'ossicombustione

La maggior parte dei forni di lavorazione dell'alluminio in Europa è stata convertita all'ossicombustione per migliorarne la produttività (riduzione del "tap-to-tap") e abbassare i costi energetici riducendo il consumo di combustibile.

L'ossicombustione migliora il trasferimento termico verso i materiali da fondere e produce meno gas di combustione; il sistema di trattamento dei fumi, installato per rispettare le norme sui rifiuti, è più compatto e meno costoso.

Air Liquide ha sviluppato un nuovo concetto di bruciatore ossicombustibile per sfruttare appieno i vantaggi dell'ossicombustione in termini di riduzione del fabbisogno di combustibile e del tempo di fusione con un'alta resa di produzione metallica.

Hai bisogno di consigli sull'implementazione dell'ossicombustione?

La tecnologia di Air Liquide

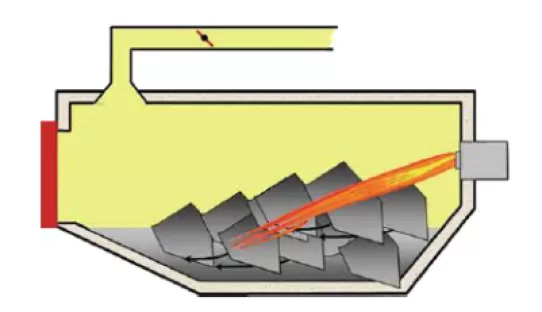

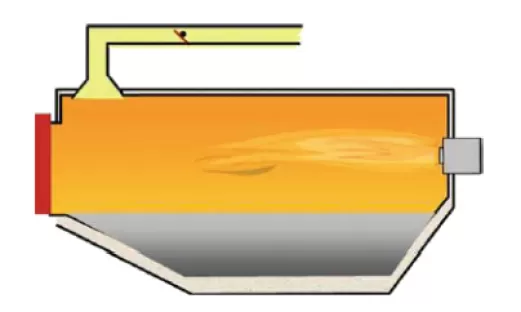

Il design dell’impianto bruciatore di Air Liquide offre due modalità di combustione possibili. La modalità dinamica utilizza una fiamma diretta verso le materie prime per accelerarne la fusione, successivamente una fiamma orizzontale per impedire l'ossidazione dell'alluminio liquido. La modalità in stadi utilizza una combustione senza fiamma per ridurre le emissioni di Ossido di Azoto (NOx).

Modalità dinamica

(fiamma diretta verso il carico solido)

Modalità in stadi

(combustione senza fiamma)

Caso pratico

Esempio di due forni rotativi identici da 12 tonnellate in una fonderia che esegue un trattamento dei rottami di alluminio per produrre nuovi pezzi fusi.

Il primo forno è dotato di un bruciatore ossicombustibile standard di tipo "pipe-in-pipe"; il secondo forno è dotato di un bruciatore ossicombustibile Air Liquide. Il secondo forno è caratterizzato da un tempo di fusione più breve. È necessario attendere la fine del ciclo del primo forno prima di poter colare contemporaneamente il contenuto dei due forni.

Per evitare un consumo importante di gas e perdite di alluminio, il secondo forno viene avviato un'ora dopo il primo. La modalità di combustione dinamica viene preferita per accelerare la fusione durante la prima metà del ciclo di trattamento, mentre la modalità a fasi viene utilizzata quando l'alluminio ha iniziato a fondere.

Confrontando le prestazioni dei 2 forni dopo diversi mesi di funzionamento, il bruciatore di Air Liquide ha un consumo di gas naturale ridotto pari circa a 35 N m3/tonnellata, 3 N m3 in meno/tonnellata rispetto a quello del bruciatore standard di tipo "pipe-in-pipe". La durata di un ciclo ("tap-to-tap") è di 9 ore per il primo forno e di 8 ore per il secondo. La resa di produzione metallica è conforme alle specifiche per entrambi.

Hai bisogno di consigli sull'implementazione dell'ossicombustione?

Le nostre soluzioni

Hai una domanda sull'ossicombustione per l'industria metallurgica? Compila il nostro modulo di contatto

I nostri esperti ti risponderanno il prima possibile.