Una soluzione di inertizzazione sicura, personalizzata e ottimizzata

Air Liquide mette al tuo servizio la sua competenza nel campo dei gas alimentari per progettare una soluzione di inertizzazione su misura, adattata alle tue esigenze produttive e qualitative.

-

Migliore durata di conservazione

L'azoto, gas neutro, elimina l'ossigeno responsabile dell'ossidazione. I tuoi prodotti vengono protetti da alterazioni chimiche o microbiologiche. In questo modo hai piena padronanza della qualità. -

Ottimizzazione dei costi

I nostri impianti consentono un controllo accurato dei volumi iniettati e dei bassissimi livelli di ossigeno residuo, generando notevoli risparmi in termini di gas e perdite di prodotto. -

Soluzione personalizzata e ottimizzata

Devi produrre una nuova ricetta o modificare una linea? La nostra attrezzatura si adatta alle tue esigenze. L'inertizzazione rimane automatica, continua ed efficiente, anche in caso di variazioni di portata o pressione.

Hai delle domande sull'inertizzazione di prodotti alimentari?

I nostri esperti ti aiuteranno a realizzare il tuo progetto proponendoti le soluzioni più adatte alle tue esigenze.

Soluzioni di Air Liquide per proteggere i prodotti alimentari sensibili all'umidità e all'ossigeno presente nell'aria

L'inertizzazione sostituisce l'aria ambiente con un'atmosfera inerte per protezione dei tuoi prodotti. Air Liquide è in grado di assisterti in ogni fase del progetto, dalla progettazione alla messa in servizio della soluzione, in totale sicurezza.

Ruolo chiave dei gas di inertizzazione

L'inertizzazione con azoto si applica a succhi di frutta, vino, olio, ingredienti o alimenti in polvere, ecc. in ogni fase critica: stoccaggio, trasferimento, miscelazione, confezionamento. I nostri esperti progettano l'impianto più adatto alle tue specifiche esigenze, integrando le migliori pratiche di spurgo e spazzolatura.

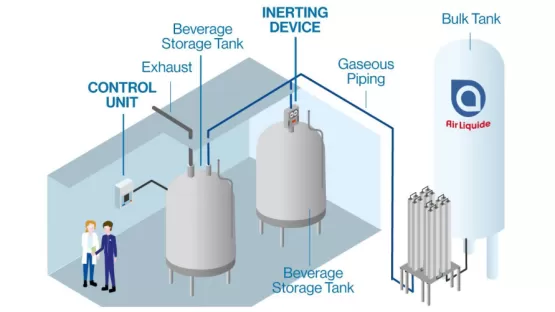

Fornitura di sistemi di inertizzazione

Air Liquide progetta sistemi di inertizzazione affidabili che includono: linea di iniezione, sensore di pressione, quadro di regolazione e valvola di sfiato. Sono disponibili diverse tecniche: agitazione , diluizione, aspirazione sottovuoto o inertizzazione continua.

Implementazione semplice e personalizzabile

Con una tecnologia innovativa, le nostre soluzioni si integrano facilmente alla tua apparecchiatura (serbatoi, cisterne, ecc.), indipendentemente dalla sua dimensione e dal suo funzionamento. L'impianto soddisfa i requisiti tecnici dei tuoi processi.

Fornitura di gas alimentari

Air Liquide fornisce gas neutri di qualità alimentare (azoto - N₂, argon - Ar, diossido di carbonio - CO₂). L'azoto ALIGAL™ 1 è certificato ISO 22000. ALIGAL™ 1 è disponibile in fase liquida in serbatoi criogenici fissi o mobili, oppure in fase gassosa in bombole di gas pressurizzato. Per ridurre l'impronta di carbonio delle soluzioni di inertizzazione, Air Liquide offre gas ECO prodotti utilizzando il 100% di energia rinnovabile.

Servizi

I nostri ingegneri supportano i tuoi progetti: studio delle esigenze, scelta del processo di inertizzazione, sicurezza, messa in servizio, manutenzione. Air Liquide mette a tua disposizione la sua competenza a 360°: macinazione, miscelazione, trasferimento, packaging.

Scopri i nostri articoli che rispondono alle domande frequenti sull'inertizzazione

- Come funziona l'inertizzazione?

- Cosa sono i gas inerti?

- Quali sono i vantaggi di avere un analizzatore di ossigeno su un impianto di inertizzazione?

- Quali sono i rischi connessi all'inertizzazione?

- Come scegliere un buon gas di inertizzazione?

- Inertizzazione con azoto: perché e come viene utilizzato l'azoto nelle applicazioni di inertizzazione?

- Rischi di incendio e di esplosione di gas

Usufruisci delle competenze di Air Liquide

-

Soluzioni su misura

Ogni cliente è unico: i suoi processi, le sue condizioni operative e i suoi prodotti sono specifici. Air Liquide sviluppa soluzioni tecniche di inertizzazione su misura per proteggere i tuoi prodotti alimentari e liquidi. -

Un team dedicato e locale

Con Air Liquide, potrai usufruire della competenza di ingegneri e tecnici specializzati. Ti supportiamo durante l'intero progetto per definire le tue specifiche, l'attrezzatura di inertizzazione e la fornitura del gas. -

Perché non esegui dei test insieme a noi?

Richiedi il supporto tecnico dei nostri esperti. Presso la tua sede, ti assisteranno nella messa a punto dell'inertizzazione del tuo processo. Nel nostro centro di collaudo ti aiuteremo a validare il processo più adatto alle tue esigenze.

Le nostre soluzioni gas, apparecchiature e servizi

Air Liquide propone diversi gas e apparecchiature per aumentare le tue performance.

Hai delle domande sull'inertizzazione di prodotti alimentari? Compila il nostro modulo di contatto.

I nostri esperti risponderanno il prima possibile.

Maggiori informazioni…

- AZOTO (N₂)

- Come funziona l'inertizzazione?

- Cosa sono i gas inerti?

- Quali sono i vantaggi di avere un analizzatore di ossigeno su un impianto di inertizzazione?

- Quali sono i rischi connessi all'inertizzazione?

- Come scegliere un buon gas di inertizzazione?

- Inertizzazione con azoto: perché e come viene utilizzato l'azoto nelle applicazioni di inertizzazione?

- Rischi di incendio e di esplosione di gas

- Macinazione a temperatura controllata, criomacinazione e inertizzazione: il trio vincente per un impianto ad alte prestazioni