Utilizzo dell'Ossigeno nei forni ad arco elettrico

I forni ad arco elettrico per il riciclaggio e la produzione di acciaio hanno raggiunto livelli di efficienza senza precedenti. In un contesto di mercato sempre più esigente, il miglioramento continuo della produzione fa parte di una sfida importante in metallurgia per aumentare le rese, migliorare la qualità e ridurre i costi.

Lettura: 4 min

L'efficienza energetica

Uno dei modi per raggiungere questo obiettivo è ottimizzare il consumo di energia elettrica. Esistono due soluzioni:

- all'esterno di un forno, preriscaldando il rottame;

- all'interno di un forno,

- migliorando l'efficienza delle reazioni esotermiche ossidative mediante iniezione di Ossigeno e di carbonio ( nella scoria per una resa massima degli elettrodi);

- mediante riscaldamento radiante e fusione del rottame con bruciatori ossicombustibili;

- mediante post-combustione del CO all'interno del forno.

L'applicazione di bruciatori ossicombustibili e lance per l'iniezione di Ossigeno supersoniche è una delle soluzioni più competitive per aumentare l'efficienza energetica di un forno ad arco elettrico.

I bruciatori ossicombustibili

Per essere efficace, un impianto con bruciatore ossicombustibile non deve solo assicurare un trasferimento di calore efficace, ma deve anche possedere le seguenti caratteristiche:

- robustezza e resistenza all'intasamento;

- resistenza ai rimbalzi della fiamma sul rottame;

- lunga durata e facilità di manutenzione.

Il design "pipe-in-pipe" di un bruciatore ossicombustibile è il più comune. L'Ossigeno viene alimentato attraverso un tubo centrale e il gas naturale mediante uno spazio anulare creato tra il tubo centrale e un tubo concentrico di diametro maggiore. Di semplice realizzazione, questo tipo di bruciatore si raffredda con difficoltà e si deteriora rapidamente a causa dei rimbalzi della fiamma sul materiale da fondere all'interno del forno.

Hai una domanda sull'ossicombustione per l'industria metallurgica?

La tecnologia di Air Liquide

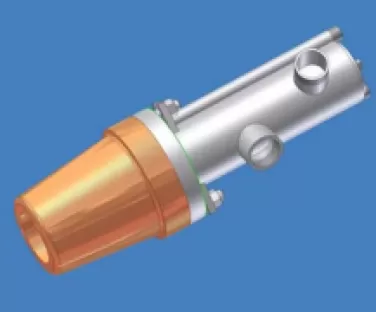

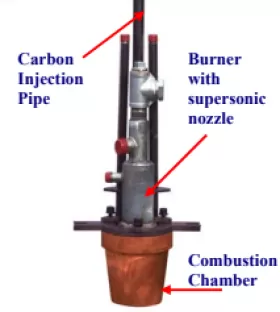

Per i progetti di ossicombustione, Air Liquide propone un bruciatore a ossicombustione dal design più innovativo con diverse iniezioni di gas naturale distribuite tra un'iniezione di Ossigeno centrale e diverse altre periferiche. Il bruciatore è dotato di una testata in rame altamente conduttiva che permette una rapida evacuazione del calore. La camera di combustione è raffreddata ad acqua per proteggere il bruciatore dagli schizzi di scorie e migliorare la miscelazione dei gas all'uscita degli ugelli.

Lance per l'iniezione di Ossigeno

Un bruciatore ossicombustibile è utilizzato a piena potenza esclusivamente durante la fase di fusione del rottame. Durante la successiva fase di decarburazione del metallo liquido, l'Ossigeno viene iniettato per ridurre il contenuto di Carbonio a livelli spesso inferiori allo 0,1% e trasferire altri elementi come il fosforo verso le scorie.

Un utilizzo ottimale dell'Ossigeno consente una penetrazione profonda nel bagno di fusione (per massimizzare la resa di ossigeno) e una distribuzione equilibrata dell'Ossigeno nell'acciaio con più punti di iniezione (per massimizzare la resa dell'acciaio).

Air Liquide propone una lancia per l'iniezione di Ossigeno supersonica progettata per minimizzare la turbolenza del getto di gas generando velocità di decarburazione tipicamente comprese tra lo 0,1% e lo 0,15% di riduzione di Carbonio al minuto.

Bruciatori multifunzione

La necessità di bruciatori durante la fase di fusione e la necessità di Ossigeno durante la fase di decarburazione fanno dei bruciatori multifunzione gli strumenti più flessibili. Air Liquide propone una tipologia di bruciatore ossicombustibile dotato di un ugello supersonico e di un elemento di iniezione di Carbonio che funziona in base a diverse modalità:

- per riscaldare e fondere rottami;

- per il trattamento delle scorie e la decarburazione;

- per mantenere la temperatura e prevenire l'intasamento.

Post-combustione

Alcuni forni elettrici ad arco, in particolare quelli che utilizzano ghisa contenente molto Carbonio, possono sfruttare appieno la post-combustione del CO durante i processi di fusione dei rottami. È fondamentale che tale combustione avvenga all'inizio della fusione, mentre il rottame è ancora in grado di assorbire il calore prodotto. Il flusso di Ossigeno deve avere una bassa velocità per favorire la miscelazione con i gas del forno ed evitare sia l'ossidazione del rottame (perdita di resa) sia il rimbalzo dell'Ossigeno sul rottame verso le pareti raffreddate ad acqua. Gli elementi di iniezione di Ossigeno sono pezzi che devono essere raffreddati molto bene perché la zona di post-combustione è generalmente surriscaldata.

Per soddisfare le esigenze di compattezza o facilità di manutenzione, Air Liquide propone un sistema che fornisce in un unico bruciatore, iniezione supersonica di Ossigeno, iniezione di Carbonio e post-combustione del CO.

Qualche cifra

Le tecnologie proposte da Air Liquide per l'utilizzo dell'Ossigeno in forni elettrici ad arco forniscono i seguenti vantaggi concreti:

- Risparmio di energia elettrica da 10 a 90 kWh/tonnellata a seconda della capacità dei forni

- Fino al 50% di risparmio di Carbonio;

- Fino a 10 minuti di riduzione del tempo di accensione.

Hai una domanda sull'ossicombustione per l'industria metallurgica?

Le nostre soluzioni

Hai una domanda sull'ossicombustione per l'industria metallurgica? Compila il nostro modulo di contatto

I nostri esperti ti risponderanno il prima possibile.