In che modo i processi e le tecnologie di fusione contribuiscono al boom della produzione additiva?

Se la produzione additiva si è progressivamente imposta in molte industrie negli ultimi vent'anni, esso è dovuto alle nuove soluzioni tecnologiche offerte che hanno permesso di sostituire le lavorazioni convenzionali (lo stampaggio, le lavorazioni con utensili).

Lettura: 4 min

Molti produttori hanno così potuto accelerare il proprio sviluppo offrendo un reale valore aggiunto ai prodotti dei propri clienti, come la produzione e la personalizzazione su richiesta, l'integrazione di nuove funzionalità, la ricerca di un prodotto più leggero e una fonte infinita di potenziali miglioramenti in termini di qualità del prodotto finale.

Hai delle domande sulle tecnologie di produzione additiva?

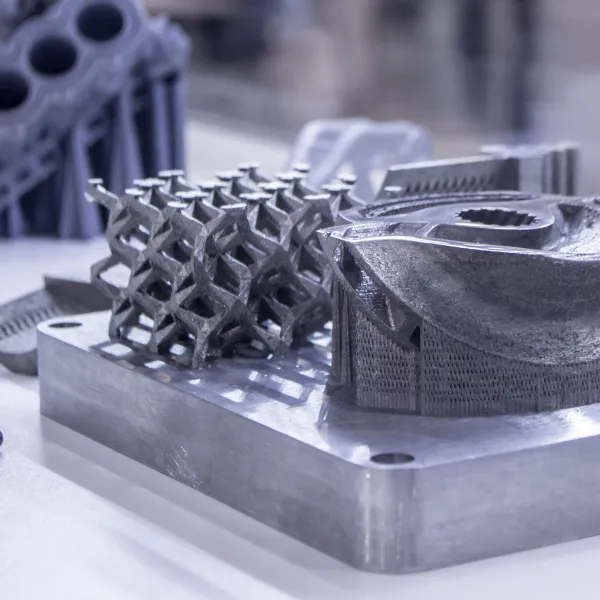

Nel corso di questi anni sono emerse diverse tecnologie di produzione additiva con i loro vantaggi e svantaggi in relazione all'obbiettivo ricercato. Tutti questi processi hanno in comune il fatto di aggiungere in successione e agglomerare tra loro piccole quantità di materiale (particelle).

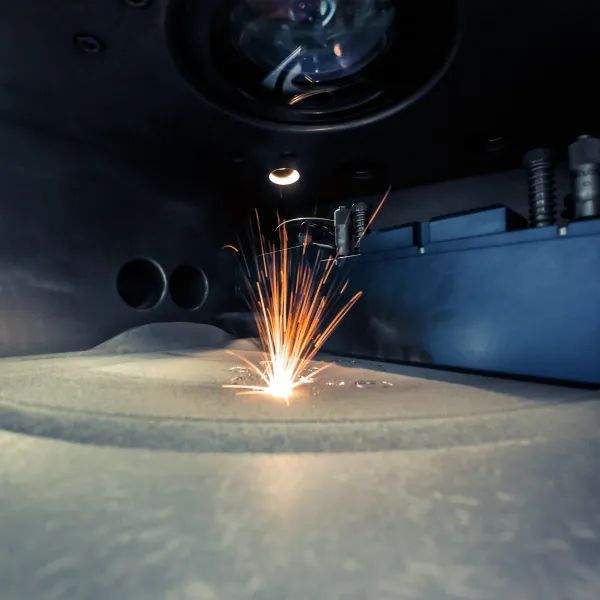

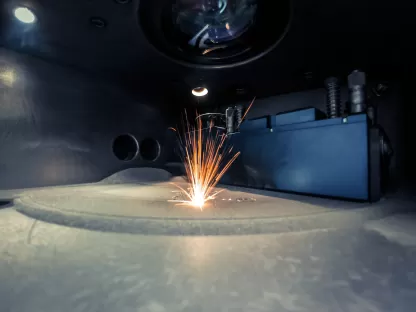

La fusione del materiale strato per strato è un modo efficace per creare il componente o il prodotto desiderato, apportando il materiale dove serve, garantendo al contempo una perfetta coesione e omogeneità dello stesso.

Esistono processi senza fusione?

Sì, non è obbligatorio fondere il materiale per conferire all'oggetto finale proprietà tecniche e meccaniche simili a quelle del materiale che lo costituisce.

Esempi di processi non di fusione includono ad esempio:

- La Stratoconception, uno dei processi più antichi, che prevede l'assemblaggio mediante incollaggio di strati impilati; questo processo, che non necessita di gas, è spesso associato alla lavorazione del legno. È però poco utilizzato nell'industria a differenza dei due seguenti.

- La fotopolimerizzazione (stereolitografia), uno dei processi storici e molto diffuso nella produzione additiva di polimeri. Utilizza la fotopolimerizzazione mediante laser di una resina liquida. Anche questo processo non richiede gas.

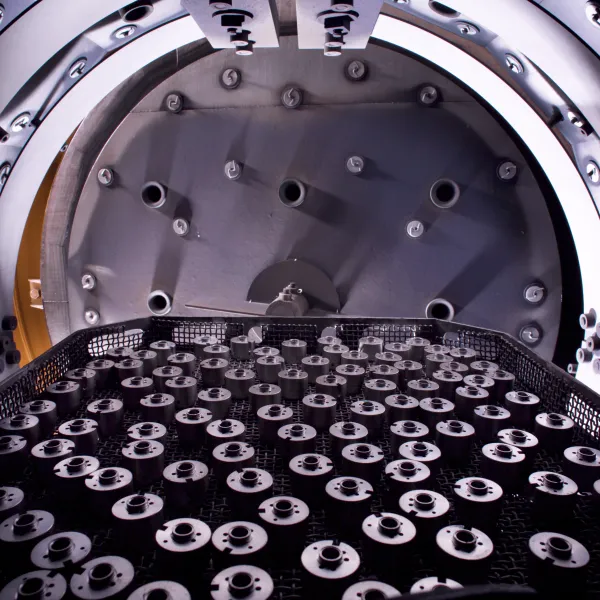

- Il “Binder metal jetting”, un altro esempio di processo di stampa 3D senza fusione, che sta attirando l'interesse di sempre più produttori che desiderano ridurre i costi della produzione additiva. Il processo consiste nell'agglomerare strato dopo strato una miscela di polvere e legante polimerizzato. Nel caso delle polveri metalliche, le operazioni di trattamento termico, compresa un'operazione di sinterizzazione, completano le fasi del processo e sono in grado di conferire ai pezzi caratteristiche meccaniche pressoché identiche a quelle del metallo iniziale costituente la polvere. Questo processo ha bisogno del gas (Argon, Argon più Idrogeno -3D Heat Mix, o Azoto a seconda del materiale) per la fase di sinterizzazione, nel caso delle polveri metalliche.

C'è un vantaggio nell'usare uno dei processi con tecnologia di fusione?

Per creare e ottenere pezzi con proprietà meccaniche simili al materiale costitutivo, una parte significativa dei processi di produzione additiva ricorre alla fusione del materiale. Questa tecnologia consiste nell'applicare energia al materiale per trasformarlo da uno stato solido a uno liquido mediante il processo di fusione, seguito da una fase di raffreddamento (solidificazione).

Tra i processi di fusione troviamo:

- Il caso della produzione additiva mediante il processo FDS (dove un filo di metallo viene fuso e depositato); l'estrusione di un materiale polimerico termoplastico (PA, ABS, ecc.) può essere assimilato ad un processo con fusione del materiale.

- Processi di fusione su letto di polveri di metallo o di polimero (SLM, SLS), che consistono nel fondere in successione sottili strati di polvere, strato dopo strato, per mezzo di un laser o di un fascio di elettroni. Il nuovo strato di polvere si fonde con lo strato precedente e così via. Questo processo richiede gas inerte (Argon o Azoto a seconda del materiale), per la sicurezza del processo e la protezione del metallo fuso.

- Processi derivati da quelli di saldatura o termospruzzatura, con aggiunta del materiale sotto forma iniziale di filo (arco e filo o laser e filo), o getto di polveri (Cladding), direttamente nel processo di fusione. Il processo di fusione, il cui ruolo è quello di portare il materiale ad alte temperature (sopra il punto di fusione), può essere realizzato sia mediante un Laser che una torcia al plasma, o un arco (Wire Arc Additive Manufacturing). Questi processi richiedono gas particolari (Argon, Elio, Azoto a seconda del processo e del materiale), per la protezione del metallo fuso.

Infine, per un imprenditore industriale, la scelta di una tecnologia di produzione additiva con fusione o senza fusione, dipende meno dalle proprietà meccaniche desiderate sui suoi pezzi (resistenza alla trazione, resistenza all'urto, durezza, elasticità, porosità, limite di fatica, ecc.), e maggiormente dalle specificità tecniche necessarie ad ogni processo di produzione additiva (disponibilità del materiale desiderato per il processo, produttività, precisione, stato superficiale, con o senza supporti, aggiunta di funzionalità o ripristino di parte esistente ecc.) e che consentono di costruire il suo pezzo.

La maggior parte delle caratteristiche meccaniche, infatti, possono essere “migliorate” in un secondo momento, grazie ad opportuni trattamenti termici.

Scoprite come Air Liquide può aiutarvi a orientarvi verso la giusta tecnologia di fusione per il vostro progetto di produzione additiva.

Hai delle domande sulle tecnologie di produzione additiva?

Scopri tutte le nostre soluzioni per la produzione additiva

Air Liquide saura accompagner vos équipes dans la réalisation de vos projets de fabrication additive: découvrez nos solutions innovantes !

Hai delle domande sulle tecnologie di produzione additiva? Compila il nostro form di contatto.

I nostri esperti ti risponderanno il prima possibile.

Vuoi saperne di più?

Maggiori Informazioni

- La produzione additiva e le Tecnologie di stampa 3D industriale con i gas Air Liquide

- L'importanza del LASER nella produzione di componenti metallici

- Panoramica non esaustiva dei produttori di apparecchiature per la produzione additiva in base alle tecnologie proposte

- La produzione 3D nell'industria

- La produzione di pezzi si libera dai vincoli grazie alla progettazione 3D

- Le tecnologie 3D sono compatibili con l'industria del futuro e l'industria 4.0?

- La scelta del gas e dell'impianto di distribuzione del gas industriale è importante per l'alimentazione dei tuoi sistemi di stampa?

- La stampa 3D può essere considerata industriale?

- Quali materiali possono essere utilizzati nella stampa 3D?

- Evoluzione di materiali e processi: quale futuro per la produzione additiva?

- Materiali e tecnologie: le chiavi del successo?

- Perché la tecnologia FFF, chiamata anche FDM, può permettere la diffusione della stampa 3D in metallo?

FAQ

- Che cos'è la produzione additiva?

- Perché usare la produzione additiva o la stampa 3D e come inserirla nella vostra produzione?

- Come vengono rimossi i supporti nella produzione additiva?

- Quali sono le differenze tra la produzione additiva e la stampa 3D?

- Come identificare i materiali stampabili?

- Che cos'è la stampa 3D in metallo?

- Quali settori utilizzano più frequentemente la tecnologia 3D?

- Qual è il ruolo del gas nella produzione additiva?

- Quale processo di stampa 3D scegliere?

- Come funziona la produzione additiva?

- Quanto costa la produzione additiva del metallo?

- Come progettare nella produzione additiva o stampa 3D?