Perché la tecnologia FFF (Fused Filament Fabrication), chiamata anche FDM (Fused Deposition Modeling), può permettere la diffusione della stampa 3D in metallo?

Inventata più di trent'anni fa, la tecnologia di stampa 3D mediante deposizione di materiale fuso chiamato FDM (Fused Deposition Modeling), ha ampiamente contribuito allo sviluppo della produzione additiva di polimeri o compositi.

Lettura: 4 min

Ha rivoluzionato la stampa 3D consentendo di costruire pezzi con geometrie complesse e cave, con cavità o canali incorporati.

Questi pezzi hanno potuto essere costruiti con materiali termoplastici utilizzati sotto forma di fili. L'elenco degli ultimi materiali disponibili per la tecnologia FDM continua a crescere e consente, in determinate condizioni, di competere potenzialmente con lo sviluppo della stampa 3D in metallo.

Hai delle domande sulle tecnologie di produzione additiva?

Come funziona la stampa 3D FDM?

Nella stampante 3D, il filo termoplastico, solitamente proveniente da bobine, viene prima riscaldato ed estruso, quindi depositato strato dopo strato in cordoni, là dove è necessario il materiale, per costruire il pezzo secondo la rappresentazione digitale (file del modello 3D SSL) inviata alla stampante.

Quali sono i parametri importanti?

Le caratteristiche meccaniche, gli stati della superficie o la qualità complessiva dei pezzi ottenuti in uscita dalla produzione di una stampante FDM possono essere sensibili a determinati parametri che influiscono sul risultato e svolgono un ruolo importante nel processo. Tra questi parametri possiamo citare:

- La scelta del materiale da una vasta gamma di materiali termoplastici, dai più semplici (PLA, PA, ABS, ecc.) ai più tecnici, ricercati per le loro elevate prestazioni. es: PEI, PEEK, compositi riempiti con additivi organici o inorganici, per ottenere proprietà particolari, ecc.

- La capacità lineare di posizione del materiale è condizionata dalla dimensione del filo, dalla temperatura di setpoint di riscaldamento dell'ugello di estrusione, dalla velocità di movimento negli assi XY, ecc.

- L'umidità interna assorbita dal materiale. In effetti, è generalmente noto che un'ampia percentuale di materiali termoplastici (e in particolare le poliammidi) sono sensibili all'umidità.

Il loro comportamento può essere influenzato dalla reazione di un'eccessiva umidità durante la fase di estrusione ad alta temperatura (che per alcuni può raggiungere anche oltre i 350 °C, con rischio anche di ossidazione).

La resa e la qualità dei pezzi possono essere alterate (distorsioni indesiderate del materiale - warping) e le proprietà meccaniche risultare modificate.

Per prevenire questi rischi, è necessario prestare particolare attenzione alle condizioni di conservazione delle bobine di filamento, che devono essere conservate in un'atmosfera secca, come un armadio di stoccaggio/essiccamento in azoto.

La stampa 3D FDM può realizzare pezzi in metallo?

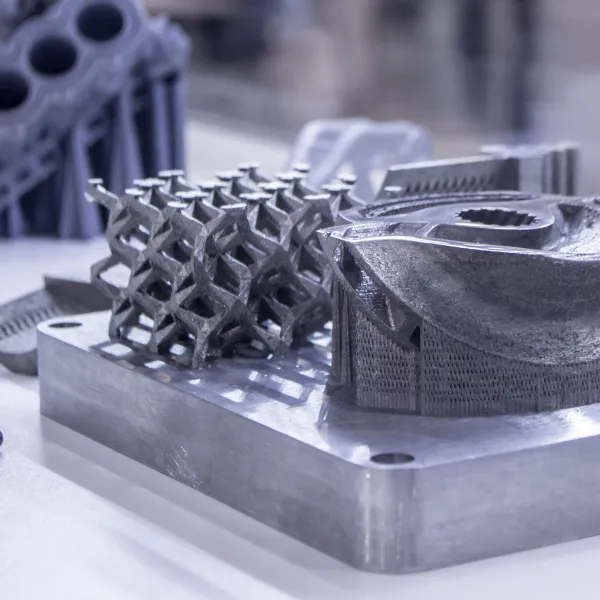

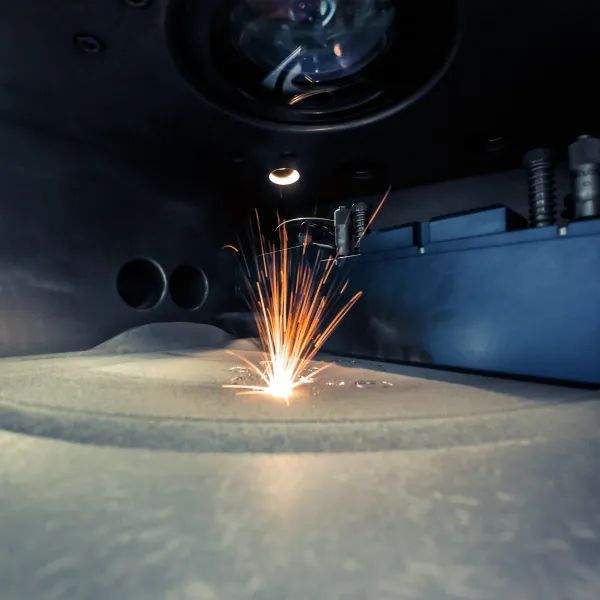

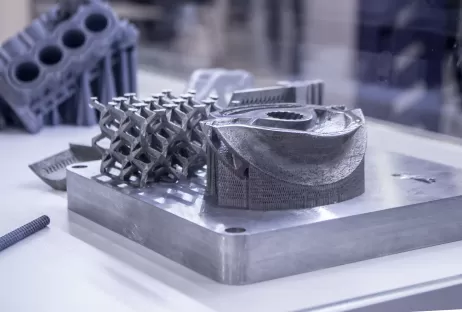

La storia dell’evoluzione dei diversi materiali che possono essere utilizzati negli ugelli di estrusione delle macchine FDM, inizia con materie plastiche e polimeri termoindurenti, seguiti da cere e polveri ceramiche associate a un legante, e infine, negli ultimi anni, sono comparse tecnologie brevettate, che combinano polveri di metalli e leganti (Binder Metal e Binder Metal Jetting).

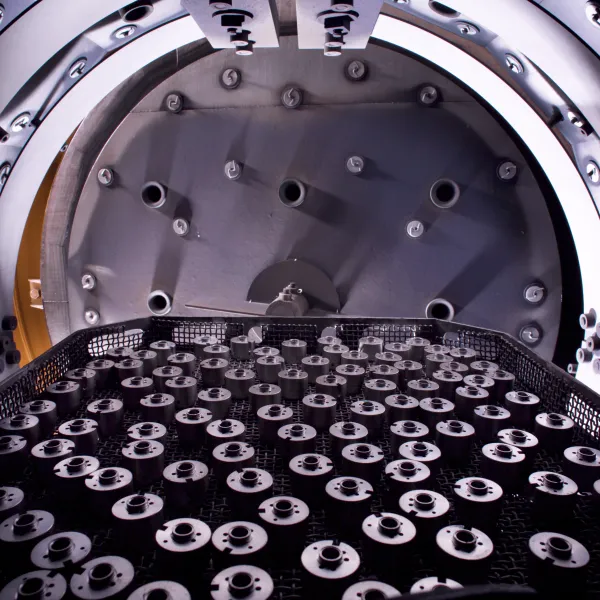

Queste tecnologie consentono, dopo una fase di deceraggio e quindi di sinterizzazione delle polveri ad alta temperatura, di realizzare pezzi di metallo con caratteristiche molto simili a quelle ottenute con i mezzi di produzione additiva di metallo come SLM (Laser on powder bed). La fase di sinterizzazione delle polveri viene effettuata ad alta temperatura (appena al di sotto del punto di fusione del metallo), e richiede o un'atmosfera protettiva neutra (spesso Argon), oppure un'atmosfera leggermente riducente e disossidante (miscela di Argon con una bassa percentuale di Idrogeno - 3D Heat Mix 3D per esempio).

La stampa 3D FDM per diffondere la produzione additiva in metallo?

Se da un lato è possibile realizzare oggetti in metallo con tecnologia 3D FDM, bisogna però tenere conto di alcune limitazioni, come ad esempio:

- Il notevole ritiro di volume del pezzo (dopo deceraggio e sinterizzazione), dell'ordine del 10-20%, che rende difficile la precisione dimensionale.

- La limitazione della produzione a pezzi piccoli (a causa del ritiro della materia)

- Una porosità residua del metallo costituente il pezzo (da 1 a 5%)

Nonostante queste limitazioni, questa tecnologia continua ad avere costanti sviluppi per migliorarne le prestazioni. E già per molti produttori, questi inconvenienti non sono più un ostacolo allo sviluppo di alcune delle loro applicazioni e alla produzione additiva di pezzi in metallo, a causa dei due principali vantaggi del processo:

- L'investimento macchina da 10 a 100 volte inferiore rispetto alla tecnologia su letto di polvere SLM

- L'assenza del rischio della manipolazione delle polveri presente nelle altre tecnologie (problema salute e sicurezza degli operatori)

Scopri come Air Liquide può aiutarvi a orientarvi verso la corretta tecnologia di fusione per il vostro progetto di produzione additiva.

Hai delle domande sulle tecnologie di produzione additiva?

Potrebbe interessarti anche...

Air Liquide supporterà i vostri team nella realizzazione dei vostri progetti di produzione additiva: scoprite le nostre soluzioni innovative!

Hai delle domande sulle tecnologie di produzione additiva? Compila il nostro form di contatto.

I nostri esperti ti risponderanno il prima possibile.

Vuoi saperne di più?

Maggiori Informazioni

- La produzione additiva e le Tecnologie di stampa 3D industriale con i gas Air Liquide

- L'importanza del LASER nella produzione di componenti metallici

- Panoramica non esaustiva dei produttori di apparecchiature per la produzione additiva in base alle tecnologie proposte

- La produzione 3D nell'industria

- La produzione di pezzi si libera dai vincoli grazie alla progettazione 3D

- Le tecnologie 3D sono compatibili con l'industria del futuro e l'industria 4.0?

- La scelta del gas e dell'impianto di distribuzione del gas industriale è importante per l'alimentazione dei tuoi sistemi di stampa?

- La stampa 3D può essere considerata industriale?

- Quali materiali possono essere utilizzati nella stampa 3D?

- Evoluzione di materiali e processi: quale futuro per la produzione additiva?

- In che modo i processi e le tecnologie di fusione contribuiscono al boom della produzione additiva?

- Materiali e tecnologie: le chiavi del successo?

FAQ

- Che cos'è la produzione additiva?

- Perché usare la produzione additiva o la stampa 3D e come inserirla nella vostra produzione?

- Come vengono rimossi i supporti nella produzione additiva?

- Quali sono le differenze tra la produzione additiva e la stampa 3D?

- Come identificare i materiali stampabili?

- Che cos'è la stampa 3D in metallo?

- Quali settori utilizzano più frequentemente la tecnologia 3D?

- Qual è il ruolo del gas nella produzione additiva?

- Quale processo di stampa 3D scegliere?

- Come funziona la produzione additiva?

- Quanto costa la produzione additiva del metallo?

- Come progettare nella produzione additiva o stampa 3D?