Forni di trattamento termico

Scopri i diversi tipi di forni e i trattamenti associati.

Lettura: 4 min

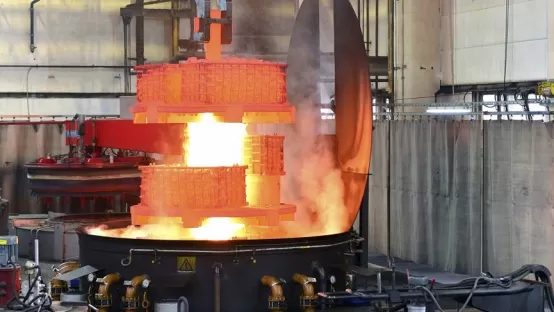

I forni di trattamento termico sono impianti in cui sono realizzati trattamenti dei metalli ad alta temperatura in un' atmosfera controllata.

Ogni tipo di trattamento termico industriale viene eseguito in un tipo di forno specifico, in funzione:

- del processo,

- del tipo di atmosfera (neutra, non decarburante, reattiva arricchita di carbonio o di azoto reattivo o un mix di entrambi),

- dei parametri inerenti al trattamento: velocità di riscaldamento, temperatura di mantenimento, tipo di caricamento del pezzo, ecc.

- i diversi tipi di leghe e le dimensioni dei pezzi da lavorare (piccoli, grandi, per settori industriali specifici come l'aeronautica o l'industria automobilistica),

- l'uniformità delle proprietà meccaniche richieste per il pezzo finale (ad esempio, un forno di cementazione atmosferica può dare al pezzo finale una durezza meno omogenea di un processo di cementazione in un forno sotto vuoto).

Hai qualche domanda sul trattamento termico dei metalli?

Come regola generale, i trattamenti termici dei metalli sono effettuati in assenza di contatto con l’aria (fonte di ossigeno e di umidità) per evitare l'ossidazione superficiale dell'acciaio da trattare.

Lo sapevi?

I costruttori sono responsabili della progettazione, della fabbricazione e del montaggio dei forni. Il ciclo termico di un forno è adattato al trattamento desiderato (tempra, sinterizzazione, ricottura, ecc.) ed è spesso definito dal costruttore in base alle esigenze dell'utilizzatore finale che produce i pezzi. Esistono diversi tipi o geometrie di forni: continui ed a camera, con configurazioni verticali, orizzontali, a campana e a tunnel.

Forni di ricottura

I forni di ricottura sono impianti solitamente ad alta capacità produttiva e, se si esegue una corretta manutenzione, questi tipi di forni sono molto affidabili e robusti. La manutenzione regolare garantisce la sicurezza degli operatori ed evita qualsiasi rischio di contaminazione dell'atmosfera del forno.

Forni per il trattamento superficiale dei metalli: cementazione atmosferica, nitrurazione, trattamento misto C-N

I forni per il trattamento delle superfici, tipicamente a camera, possono variare nelle dimensioni, a seconda dell'applicazione e delle dimensioni dei pezzi da trattare. Questi tipi di forni utilizzano diversi gas come l'ammoniaca, il metanolo o l'acetilene e hanno un sistema di controllo che guida i cicli di iniezione del gas in modo molto preciso.

Hai qualche domanda sul trattamento termico dei metalli?

Forno a bassa pressione (BP) e di tempra ad alta pressione

I materiali per l'industria aeronautica, spaziale o automobilistica devono resistere a carichi e condizioni operative sempre più severe e richiedono migliori trattamenti superficiali (più uniformi e omogenei). Questo è possibile grazie a trattamenti termici superficiali a bassa pressione o sottovuoto. Infatti, la bassa pressione facilita gli scambi tra l'atmosfera reattiva nel forno e la superficie dei pezzi da trattare.

La tempra a gas ad alta pressione è un processo sicuro, pulito e di alta qualità. Questo perché la velocità di raffreddamento e i parametri del ciclo di tempra sono controllati molto più precisamente che in un processo convenzionale. Non c'è rischio di calefazione superficiale dei pezzi perché non c'è contatto tra il pezzo e i liquidi di tempra convenzionali (oli, polimeri o sali fusi). Inoltre, i risultati ottenuti hanno una migliore riproducibilità. Questo processo si traduce in parti finali con meno deformazioni geometriche, più puliti e con proprietà meccaniche più uniformi rispetto alle parti trattate con fluidi convenzionali. L'uso del gas elimina anche i vincoli legati alla gestione degli oli o dei polimeri usati e riduce l'impatto ambientale del trattamento.

I forni di cementazione a bassa pressione (LPC) o a vuoto, di nitrurazione a bassa pressione e di tempra in gas ad alta pressione (HPGQ) sono generalmente di dimensioni medie o piccole. Questa attrezzatura deve essere in grado di sopportare pressioni di lavoro che vanno da un vuoto primario (10-3 mbar) a 20 bar o più. L'iniezione di gas (ammoniaca, acetilene, azoto o argon per metalli con le parti più critiche) deve rispettare campi di funzionamento molto rigidi ed esigenti in termini di portata e velocità di iniezione. Anche la qualità del gas (impurità controllate) è ovviamente molto importante per le prestazioni del processo.

Air Liquide vi fornisce la migliore soluzione in termini di fornitura di gas, qualità del gas e rete di distribuzione del gas, e assicura il buon funzionamento dei vostri forni di trattamento termico. Contatta il nostro team di esperti per saperne di più sulle soluzioni a gas per il trattamento termico.

eBook in evidenza

La sicurezza nei forni di trattamento termico

Scaricate il nostro eBook per conoscere le precauzioni applicabili all'utilizzo dei gas nel trattamento termico e le raccomandazioni di sicurezza di Air Liquide. In questo documento troverete anche informazioni sulle procedure standard per ridurre i rischi in un forno e sulle misure da adottare.

Scopri le nostre soluzioni

Hai qualche domanda sul trattamento termico dei metalli? Compila il nostro form di contatto

I nostri esperti ti risponderanno velocemente

Vuoi saperne di più?

Maggiori Informazioni

- Impianti per le attività di trattamento termico

- Trattamento superficiale

- I diversi acciai nel trattamento termico

- Proprietà meccaniche degli acciai

- Forni di trattamento termico

- Materiali e trattamenti superficiali

- Acciai per utensili

- Sicurezza dei forni di trattamento termico

FAQ

- Cosa devo fare quando effettuo il trattamento termico?

- Cos'è il trattamento termico e quali sono gli obiettivi?

- In cosa consiste il processo di trattamento termico?

- Qual è l’impatto ambientale dei trattamenti termici?

- Qual è lo scopo del trattamento termico dei materiali?

- Quale trattamento termico migliora la lavorabilità dell'acciaio?

- Come rendere gli acciai più resistenti con il trattamento termico?

- Quali sono gli elementi di un trattamento termico?

- Perché i pezzi metallici hanno difetti dopo il trattamento termico?

- Qual è la corretta profondità di penetrazione di un trattamento termico superficiale?

- Vantaggi e inconvenienti, perché fare trattamenti termici?

- Come scegliere il corretto fluido da tempra

- È necessario un trattamento termico dopo un processo di fabbricazione additiva?