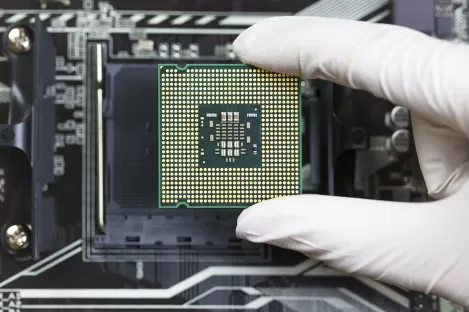

Come montare un componente su un PCB?

Ecco le principali tecnologie di assemblaggio dei componenti sui circuiti stampati per la produzione di schede elettroniche.

Lettura: 4 min

Saldatura manuale - saldatura con un saldatore

Si tratta del più antico tra i processi di assemblaggio di una scheda elettronica, nonostante ciò, rimane ancora attuale per le operazioni di cablaggio, ritocco, riparazione di piccoli o grandi componenti, siano essi passanti PTH o SMD (eccetto BGA).

La saldatura manuale viene eseguita utilizzando i seguenti elementi:

- un saldatore dotato di una serie di diversi tipi di punte,

- un metallo d'apporto costituito da un filo di lega (essenzialmente stagno, rame, argento) con un flussante decapante (contenuto nell'anima o nel rivestimento),

- un gas di assistenza per inertizzare l'estremità della punta per migliorare la qualità della saldatura in alternativa al ritocco in aria ambiente,

- una semplice lente d'ingrandimento o una lente d'ingrandimento binoculare per una maggiore precisione.

Il principio consiste nell'utilizzare il trasferimento di calore per contatto della punta con i vari elementi da saldare. In tal modo il flussante evapora e la lega metallica fonde e rendono possibile rispettivamente il decapaggio e la bagnatura sia della superficie del circuito stampato, sia della terminazione del componente passante PTH oppure del componente SMD.

Hai qualche domanda sulle nostre soluzioni per l'assemblaggio di circuiti stampati?

Saldatura a onda

La saldatura a onda avviene in più fasi di produzione. Si descrive il caso di un circuito a doppia faccia:

- L'operazione inizia con la deposizione di alcuni punti colla sul lato inferiore del circuito stampato e successivamente dei componenti SMD sui punti di colla. L'adesione fra componente e circuito si completa con la polimerizzazione della colla in forno.

- L'operazione prosegue con l'inserimento dei componenti a foro passante (PTH) sulla parte superiore del circuito, montati e bloccati ("clinciati"). La scheda con i componenti SMD incollati sulla superficie inferiore e con i componenti PTH inseriti e bloccati sulla superficie superiore è quindi pronta per passare nella saldatrice a onda.

- Il processo in saldatrice ad onda inizia con la spruzzatura di un flussante decapante sul lato inferiore della scheda e all'interno dei fori metallizzati.

- Per contrastare gli ossidi, questo flussante deve poi subire un'attivazione termica sulla zona di preriscaldamento della macchina (riscaldamento mediante resistenze elettriche).

- L'operazione si conclude con il passaggio della scheda sopra le 2 onde di lega di stagno contenute nel pozzetto della macchina (onda turbolenta e onda laminare) che lambiscono il lato inferiore della scheda per eseguire simultaneamente tutte le saldature. In uscita dalla saldatrice, la scheda viene raffreddata prima di essere stoccata. Ciò è necessario per limitare lo stress ed evitare deformazioni del PCBA (circuito stampato assemblato) prima del successivo test funzionale.

Saldatura per rifusione

La saldatura per rifusione si ottiene fondendo della pasta saldante precedentemente depositata mediante serigrafia sul circuito stampato, tra le piazzole di connessione ("Pad") e le terminazioni metalliche dei componenti SMD. Questa pasta saldante è costituita da una lega a base di stagno, rame, argento (e altri elementi) in polvere di micro sfere, miscelata con un flussante. Durante il processo di rifusione, l'insieme costituito da circuito stampato, pasta e componenti viene riscaldato fino al raggiungimento della soglia di temperatura di Liquidus della lega. A questa temperatura le sfere di lega si fondono e si agglomerano l'una con l'altra e iniziano a spandersi per formare il giunto di saldatura. Si parla di bagnatura del giunto di saldatura sulle zone conduttrici del circuito e sulle terminazioni dei componenti. La temperatura viene generalmente innalzata ancora di diverse decine di gradi per consentire la rifusione della lega in tutti i punti di saldatura della scheda elettronica e lasciare un tempo sufficiente per ottenere la perfetta bagnabilità del metallo sui giunti, prima di raffreddare l'insieme.

Tra le numerose misure per migliorare la qualità del processo di rifusione, l'uso di un'atmosfera inerte è probabilmente una delle più efficaci per ridurre significativamente tutti i difetti ed i successivi ritocchi.

Incollaggio con colle conduttive

Le colle conduttive sono formulazioni a base di resine sintetiche miscelate con cariche metalliche. Queste colle assicurano la conduttività di uno strato sottile dopo una fase di polimerizzazione effettuata a temperatura ambiente o in forno in aria.

La colla conduttiva è una soluzione utilizzata saltuariamente per garantire:

- ritocchi sui PCB assemblati (per correggere un errore di progettazione, ad esempio),

- la creazione di collegamenti su un assemblaggio specifico: contatti elettrici tra componenti e un circuito sensibile alla temperatura,

- una connessione che richiede un materiale più morbido rispetto alla lega metallica, per resistere a vibrazioni e deformazioni.

Hai qualche domanda sulle nostre soluzioni per l'assemblaggio di circuiti stampati?

Le nostre soluzioni

Hai qualche domanda sulle nostre soluzioni per l'assemblaggio di circuiti stampati? Compila il nostro form di contatto.

I nostri esperti ti risponderanno velocemente

Vuoi saperne di più?

Maggiori Informazioni

- Processi gas per l'assemblaggio elettronico

- Assemblaggio di componenti elettronici su circuito stampato mediante saldatura a onda in azoto

- Saldatura per rifusione

- Tecnologie di test per l'affidabilità elettronica (HALT e HASS)

- Eco Chiller V2

- Stoccaggio in azoto

- Servizio Audit & Expertise

- Stoccaggio di componenti nell’armadio Dry P Cabinet per apparecchiature elettroniche

FAQ

- Qual è il ruolo dell'azoto nella brasatura?

- Perché conservare i componenti e le schede elettroniche in un armadio in atmosfera secca con azoto?

- Come si progettano le schede elettroniche?

- Quali sono le vostre norme di assemblaggio di circuiti stampati?

- Cos'è il processo di assemblaggio di pcb?

- Qual è il vantaggio dell'a nella saldatura a onda e nella saldatura per rifusione?

- Qual è il vantaggio di utilizzare uno scambiatore di calore nel mio impianto per raffreddare l'acqua di processo?

- Qual è il costo dell'azoto consegnato in forma liquida e di quello prodotto in loco?

- Quali sono i pericoli dell'azoto?

- La fornitura di azoto è affidabile?