Come vengono utilizzati i gas nel confezionamento dei farmaci?

Offrire la massima protezione dei prodotti.

Il confezionamento di un farmaco è parte integrante delle Buone pratiche di Distribuzione (GDP) sul mercato. Costituisce l'insieme degli elementi (scatola, blister…) destinati a proteggere il farmaco, dalla produzione all'utilizzo. È necessario tenere conto anche di un importante supporto informativo: l'etichettatura e i foglietti illustrativi contribuiscono rispettivamente alla tracciabilità (numero di lotto) e alla sicurezza della somministrazione al paziente. La fase di confezionamento primario di un farmaco può richiedere anche l’impiego di gas per uso farmaceutico.

Quali gas vengono utilizzati nel confezionamento dei farmaci?

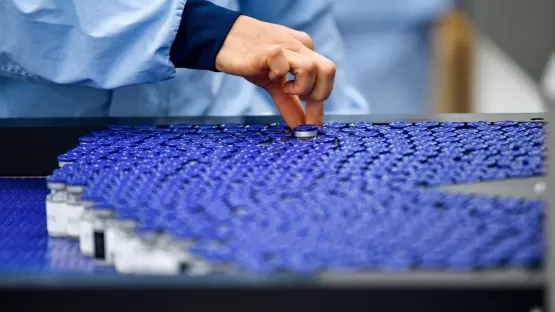

I gas inerti, quali Azoto e Argon, sono impiegati nei processi di confezionamento primario, quando il farmaco viene inserito in un involucro protettivo. Nello specifico, sono presenti nel confezionamento unitario, come ad esempio per le capsule contenute in un blister.

I gas inerti contribuiscono a garantire la qualità e la stabilità del farmaco fino alla data di scadenza, evitando l'ossidazione. Sostituiscono l'Ossigeno presente nell'aria, che è chimicamente reattivo a contatto con il prodotto, migliorandone la conservazione e preservandone anche le qualità funzionali.

In questa fase finale della produzione del farmaco, i gas utilizzati per l'inertizzazione durante il confezionamento sono a contatto con il prodotto finito e devono quindi rispettare rigorosamente le regole in termini di specifiche e normative farmaceutiche (farmacopee, GMP e GDP). Air Liquide è in grado di soddisfare questo requisito attraverso la gamma PHARGALIS™.

Istruzioni per l'utilizzo dei gas

A seconda della forma galenica del farmaco, le macchine confezionatrici sono piuttosto diverse tra loro, trattando per l’appunto farmaci o medicinali in diverse forme: forme liquide (fiale, flacone, ecc.), forme più viscose (tubo di plastica, alluminio, barattolo di vetro, in plastica), forme solide (blister, sacchetto, flacone, ecc.), forme iniettabili (fiale, siringhe, ecc.).

Due consigli per gestire il confezionamento:

Il contenuto di Ossigeno residuo deve essere il più basso possibile

L'obiettivo del confezionamento è preservare i prodotti sensibili all'Ossigeno e all'umidità presenti nell'aria ambiente. Minore è il contenuto residuo di Ossigeno, più efficace sarà la protezione. Si parla di contenuti inferiori all'1%, non sempre facilmente ottenibili a causa dell'imballaggio scelto e dei macchinari utilizzati nel processo.

Il nostro esperto Andrea Spizzica precisa:

"Per il confezionamento è necessario utilizzare Azoto impoverito di Ossigeno (monografia N. 1685). Contiene meno di 5 ppmV di Ossigeno rispetto ai 50 ppmV di Azoto della farmacopea. Il consumo di gas risulterà ridotto. L'efficacia delle operazioni si basa quindi su una gestione perfetta dei gas".

Come garantire l'inertizzazione durante il confezionamento dei prodotti finiti?

I sistemi di confezionamento sono molto vari. È necessario un adattamento alle linee di confezionamento lineari o a giostra, non dotate di sistema di iniezione del gas con sottovuoto e reiniezione. È inoltre necessario inertizzare tutti i tipi di confezionamento (flaconi, tubi, blister, ecc.).

Per soddisfare tutte queste esigenze, Air Liquide ha sviluppato un know-how relativamente ai "Capot d’inertage” (in italiano tunnel di inertizzazione) su misura per le linee di confezionamento di ogni cliente.

I capot d'inertage assicurano diverse funzioni: eliminazione dell’Ossigeno prima del riempimento, inertizzazione durante il riempimento e, infine, eliminazione dell’Ossigeno dello spazio di testa prima di sigillare con il tappo. Queste operazioni consentono di raggiungere livelli di Ossigeno residuo inferiori all'1% con consumi di gas ottimizzati.

Garantire la tracciabilità

Il numero di lotto, indicato sul confezionamento primario del farmaco, consente di reagire rapidamente nel caso di un particolare problema e di effettuare un richiamo del lotto, se necessario. Durante l'operazione di packaging, il gas che entra in contatto diretto con il prodotto è soggetto alle Buone pratiche di Produzione (GMP) e Distribuzione (GDP) in vigore nell'industria farmaceutica. Deve quindi essere consegnato con un certificato di analisi e un numero di lotto.

Per maggiori informazioni

In Europa, le diciture che devono essere presentate sull'etichetta e il foglietto illustrativo (bugiardino) che accompagnano il farmaco, sono definite dalla direttiva europea 2001/83/CE. Queste indicazioni devono permettere al paziente di ricevere informazioni sulle precauzioni da adottare e garantire il corretto utilizzo del farmaco. Alcune diciture sul foglietto illustrativo sono obbligatorie, come:

- Il nome del farmaco, il dosaggio, la forma farmaceutica, nonché la denominazione comune (dci) quando contiene solo una sostanza attiva e il suo nome.

- Le indicazioni terapeutiche.

- L'elenco delle informazioni necessarie prima dell'assunzione del farmaco in relazione a controindicazioni, precauzioni di impiego, interazioni con altri farmaci, effetti indesiderati.

- Le istruzioni per l'assunzione del farmaco: la posologia, la modalità di somministrazione, la frequenza e la durata del trattamento.

- Il comportamento da adottare in caso di sovradosaggio/sottodosaggio e raccomandazione di consultare un medico o farmacista per qualsiasi chiarimento o consiglio relativo all'utilizzo del prodotto.

Scopri le nostre soluzioni

Air Liquide offre una serie di soluzioni nel settore relativo al confezionamento dei farmaci che consentono di:

Disporre in tempo utile dei gas per uso farmaceutico e industriali necessari per la produzione.

Soddisfare i requisiti normativi relativi ai gas e agli impianti, soprattutto in termini di controllo qualità e tracciabilità.

Disporre di esperienza nell'utilizzo e nella manipolazione dei gas.

Hai domande sul confezionamento dei farmaci? Compila il nostro modulo di contatto.

I nostri esperti ti risponderanno il più presto possibile.

Per saperne di più

Produzione e conservazione dei farmaci

Proteggi i tuoi prodotti e i tuoi impianti con l'inertizzazione

Controllo della temperatura di una reazione chimica - ALASKATM

Ottimizza il tuo processo di liofilizzazione con il freddo criogenico

Coltura cellulare in atmosfera controllata in incubatori, bioreattori e fermentatori

Unità di identificazione dei gas al punto di ricezione

Atomizzazione degli ingredienti ricchi di grassi mediante criocristallizzazione

Nuove sfide per i gas nella produzione dei farmaci

Fare buon uso dei gas nella Ricerca e Sviluppo e nella produzione biofarmaceutica

Rischi di incendio e di esplosione di gas

Azoto per uso farmaceutico: caratteristiche e utilizzi

PhargalisTM, la gamma di gas e servizi dedicata all'industria farmaceutica e biofarmaceutica

Domande frequenti

Quali sono i diversi elementi del confezionamento dei farmaci?

A cosa servono i gas ad uso farmaceutico?

Quali sono i principi della liofilizzazione in ambito farmaceutico?

Come si può monitorare la qualità dei gas a uso farmaceutico?

Come funziona l'inertizzazione?

Quali sono i vantaggi di avere un analizzatore di ossigeno su un impianto di inertizzazione?

Quali sono i rischi connessi all'inertizzazione?