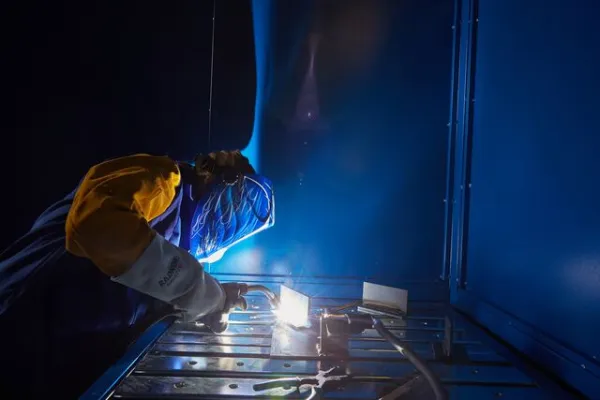

Controllo di qualità nella saldatura

Le operazioni di saldatura sono definite processi ‘speciali’ nella produzione di molte apparecchiature. Qualunque sia il tipo di settore di attività, il controllo di qualità delle saldature è fondamentale per garantire la resistenza meccanica delle strutture prodotte e, in ultima analisi, la loro sicurezza nell'installazione e nell'uso.

Lettura: 4 min

I controlli qualità della saldatura sono gestiti seguendo normative che regolano, in funzione del tipo di processo, del tipo di unione, dei materiali trattati e delle modalità di saldatura (posizione, numero di passate), la tipologia e le modalità di esecuzione controlli da effettuare.

Sempre nell’ambito qualità le normative indicano anche, in funzione del processo e del tipo di saldatura, la tipologia di qualifiche necessarie agli operatori e gli standard da utilizzare per la redazione delle procedure operative.

Hai bisogno di maggiori informazioni sulla qualità della saldatura?

L’importanza del controllo di qualità nella saldatura

Le operazioni di saldatura sono molto spesso attività essenziali (processi speciali) per la produzione in qualità dei manufatti. Qualunque sia il settore di attività, la qualità delle saldature è fondamentale per garantire la resistenza meccanica delle strutture prodotte oltre che la loro sicurezza nell'installazione e nell'uso. Come ogni attività industriale, anche la saldatura ha specifici requisiti di qualità.

Lo sviluppo di un sistema di qualità per la saldatura è sicuramente necessario: occorrerà affidarsi ad un organismo di qualificazione qualità, formare e qualificare i saldatori, mantenere aggiornato nel tempo il sistema qualità, progettare e regolamentare l’attività di controllo qualità delle saldature.

La norma EN ISO 3834 definisce i requisiti di qualità per la saldatura per fusione di materiali metallici. È il riferimento per l’integrazione del processo di saldatura all’interno di un sistema di qualità conforme alla norma ISO 9001:2015.

Perché integrare le procedure di saldatura al sistema qualità aziendale?

- Per produrre manufatti di qualità affidabile e conformi alle norme.

- Per produrre in modo efficiente, al miglior costo.

- Per valorizzare il personale in competenze ed esperienza.

- Per valorizzare e formalizzare il know-how dell'azienda.

- Per incrementare il proprio portafoglio, attrarre i mercati e ottenere nuovi ordini.

Misurazione e ispezione della qualità della saldatura

Le cause più comuni di difetti nella qualità della saldatura possono essere individuate in: condizioni di progettazione inadeguate, errori di parametrizzazione, errori di esecuzione tecnica, scelta del materiale d'apporto inadeguata rispetto al materiale di base e preparazione inadeguata del giunto.

I difetti possono essere classificati in due gruppi principali:

- Difetti geometrici nelle tolleranze errate nella connessione saldata o nella errata forma dei cordoni.

- Difetti intrinseci: discontinuità nella micro o macro struttura, solitamente causate da una mancanza di materiale o dalla presenza di materiale inquinante, estraneo alla saldatura.

Il controllo di qualità deve essere effettuato prima, durante e dopo l'operazione di saldatura.

Nella fase di pre-saldatura, tutti gli elementi del processo sono esaminati, cercando di individuare gli elementi critici nella progettazione; vengono definite le specifiche dei procedimenti, redatta la relativa documentazione, in termini di qualifiche del personale materie prime utilizzate e macchine e/o impianti e processo utilizzati.

Durante il processo di saldatura, gli aspetti a cui prestare attenzione sono: la replicabilità dei parametri di saldatura, l’eventuale controllo delle temperature e le relative curve di raffreddamento, la adeguata pulizia dei cordoni e i controlli visivi al fine di individuare cricche, scorie o altri difetti visibili ad occhio nudo.

Dopo l'operazione di saldatura, l'ispezione deve essere effettuata mediante test di laboratorio (controlli distruttivi e non distruttivi).

- Controlli distruttivi: I giunti saldati possono essere controllati con diverse tecniche di prove distruttive:

- Prova di Trazione: Consiste nella determinazione della resistenza alla trazione del giunto saldato. Dal giunto saldato viene ricavato un provino che viene sottoposto alla prova di trazione (diagramma sforzi-deformazioni)

- Prova di Piegatura: Valutazione il grado di duttilità del giunto saldato attraverso la piegatura del campione.

- Esame Metallografico: analisi microscopica della struttura della saldatura. Viene verificato il tipo di grano cristallino creatosi post saldatura

- Prove di Durezza: misurazione della durezza in zona saldata e della zona termicamente alterata.

Questi test normalmente vengono effettuati in fase di pre-produzione e servono a verificare l’effettiva coerenza tra progettazione e produzione stessa e, in caso positivo, per validare il processo. Successivamente questi test possono essere eseguiti su giunti presi a campione con una frequenza scelta in base al livello di criticità dei giunti stessi.

- Controlli non distruttivi: I controlli non distruttivi (NDT) consentono di identificare problemi, difetti e anomalie nelle saldature senza danneggiare i materiali.

- Ispezione visiva (VT): consente di individuare le irregolarità di superficie e di forma, in particolare nei cordoni di saldatura (cricche, mancanza di fusione, porosità, bruciature, ecc.). Talvolta si ricorre all’ausilio di lenti di ingrandimento o telecamere ad alta definizione.

- Liquidi penetranti (PT): l'applicazione di un colorante liquido di una certa densità sulla superficie della saldatura aiuta a identificare chiaramente eventuali discontinuità superficiali come cricche e porosità. È un metodo economico e facile da applicare alle saldature su materiali non porosi.

- Ultrasuoni (UT): le onde sonore ad alta frequenza sono utilizzate per rilevare i difetti interni delle saldature, come cricche, porosità e mancanza di fusione in materiali di un certo spessore.

- Radiografia (RT): utilizza raggi X o raggi gamma per ispezionare le saldature, creando un'immagine radiografica che mostra i difetti interni. Sebbene sia un metodo più costoso e richieda ulteriori precauzioni di sicurezza, fornisce risultati accurati e dettagliati.

- Termografia a infrarossi (IRT): Misurazione delle emissioni di calore per rilevare difetti nascosti all'interno delle saldature. Può essere adottata per rilevare e localizzare discontinuità come cricche, distacchi e inclusioni in materiali, cavità, mancanza di fusione e di penetrazione, imperfezioni di forma e di dimensioni.

- Magnetoscopia: applicazione di un campo magnetico sulla saldatura e utilizzo di particelle ferro e per identificare discontinuità superficiali e prossime alla superficie. E’ adatta solo per materiali ferromagnetici.

Qualità nella saldatura laser

La tecnologia di saldatura laser è più sofisticata della tecnologia di saldatura tradizionale, pertanto sulla scelta dei controlli vanno tenuti in considerazione alcuni aspetti:

- Esame Visivo: la saldatura laser produce giunti molto precisi con zone termicamente alterate (ZTA) molto ridotte, quindi l'ispezione visiva deve essere particolarmente accurata allo scopo di rilevare difetti molto piccoli

- Liquidi Penetranti: è fondamentale che il penetrante sia capace di rivelare anche i difetti minimi che possono influire sulla performance del giunto.

- Radiografia: le saldature effettuate con tecnica laser sono molto sottili e dense, richiedendo immagini radiografiche di alta qualità per individuare difetti interni minimi.

- Ultrasuoni: essendo le saldature molto strette e profonde, i trasduttori ultrasonici devono essere altamente sensibili e calibrati per penetrare profondità ridotte e risolvere dettagli fini.

- Termografia a Infrarossi: la precisione della saldatura laser può rendere più difficile la rilevazione di difetti minori tramite termografia.

- Prove di Trazione: la saldatura laser produce giunti ad alta resistenza; le prove di trazione devono essere eseguite su campioni ben preparati per garantire risultati accurati.

- Prove di Flessione: la zona termicamente alterata ridotta nella saldatura laser può influenzare i risultati delle prove di flessione, mostrando una maggiore resistenza alla deformazione.

- Esame Metallografico: le saldature laser possono mostrare microstrutture particolari, legate alle curve di raffreddamento di una geometria differente rispetto ad altre applicazioni.

- Prove di Durezza: le saldature laser possono avere gradienti di durezza molto ripidi; è necessaria un'accurata mappatura della durezza della sezione per comprenderne le proprietà meccaniche.

I controlli non distruttivi e distruttivi devono essere adattati per tenere conto delle caratteristiche uniche della saldatura laser, come la precisione e le zone termicamente alterate ridotte. Le normative internazionali forniscono linee guida per garantire che le saldature laser soddisfino gli standard richiesti in vari settori industriali.

Hai bisogno di maggiori informazioni sulla qualità della saldatura?

Controlli in saldatura laser: normative di riferimento

Le normative di conformità per la saldatura laser possono variare a seconda delle applicazioni e dei settori, ma alcune delle normative comuni che regolano i controlli di qualità nella saldatura includono:

ISO 13919-1 e ISO 13919-2: Specifiche per l'accettabilità delle imperfezioni nelle saldature laser per materiali metallici.

ISO 3834: Requisiti di qualità per la saldatura per fusione dei materiali metallici.

ISO 17636-1 e ISO 17636-2: Controlli radiografici delle saldature.

ISO 17640: Controlli a ultrasuoni delle saldature.

ISO 23277: Controlli con liquidi penetranti delle saldature.

ISO 23278: Controlli magnetoscopici delle saldature.

Che cos'è uno standard di saldatura?

È un "documento, stabilito per consenso tra esperti del settore e approvato da un organismo riconosciuto, che stabilisce, per usi comuni e ripetuti, regole, linee guida o caratteristiche, per attività o per i loro risultati, che assicurano un livello ottimale di ordine in un determinato contesto". Fonte: iso.org

A seconda del livello in cui sono state sviluppate, le normative approvate hanno diversi prefissi.

Questi permettono di identificare il quadro normativo.

- ISO (International Standard Organisation) si riferisce alle norme approvate a livello internazionale, cioè riconosciute da molti Paesi del mondo.

- EN ISO si riferisce agli standard internazionali riconosciuti dall'Europa attraverso il suo comitato di standardizzazione (CEN).

Ogni Paese ha il proprio ente di normazione nazionale: AFNOR per la Francia, UNI per l'Italia, UNE per la Spagna, DIN per la Germania, IPQ per il Portogallo, ecc.

Ad esempio: una norma italiana riconosciuta in tutta Europa avrà il prefisso UNI EN. Se è riconosciuta a livello internazionale, si indicherà UNI EN ISO.

Hai bisogno di maggiori informazioni sulla qualità della saldatura?

Hai domande sulle soluzioni di gas per la saldatura? Compila il nostro modulo di contatto.

I nostri esperti ti risponderanno al più presto.

Vuoi saperne di più?

Maggiori Informazioni

- Saldatura Laser

- Saldatura TIG dei metalli

- Come si salda l'alluminio?

- Qual è la differenza tra i processi di saldatura MIG e MAG?

- Saldatura ad arco elettrico

- Che differenza c'è tra brasatura e saldatura?

- Quali sono i principali tipi di saldatura a flusso di gas?

- Saldatura del rame con procedimenti a gas

- Come saldare l'acciaio con tecnica laser?

- Quanti tipi di laser per saldatura esistono e quali sono le differenze?

- Differenti tipi di sorgenti laser per saldatura

- Qual è la differenza tra saldatura a punti e saldatura laser?

- Saldatura laser manuale: Analisi dei rischi e misure di sicurezza

- Come realizzare una microsaldatura laser?

- Perché la velocità è importante nella saldatura laser?

- Vantaggi della saldatura laser

- Campi di applicazione della saldatura laser

- Cos'è la saldatura fine (thin welding, fine welding)?

- Saldatura a Conduzione Termica

- Saldatura laser automatizzata

- Saldatura di Profondità (Keyhole Welding)

- Utilizzo dei cobot nella saldatura

- Guida alla saldatura laser delle leghe: tipi, specificità e precauzioni

- Quali sono le principali sorgenti laser, i loro vantaggi e svantaggi?

- La saldatura solida

- Impianti di saldatura laser

- Saldatura Laser Manuale

- Area di saldatura: aspetti meccanici e metallurgici

- Macchina di saldatura laser

- Qualifiche di procedimento WPS saldatura laser

- FLAMAL™, la gamma di gas Air Liquide per tutte le operazioni alla fiamma

- Il taglio plasma

- Saldatura “a freddo” e “a stagno” vs. saldatura laser

- Come si sceglie il gas da usare nel procedimento TIG o Plasma?

- Il processo di saldatura MIG/MAG (GMAW)

- Saldatura autogena o ossiacetilenica