Saldatura laser automatizzata

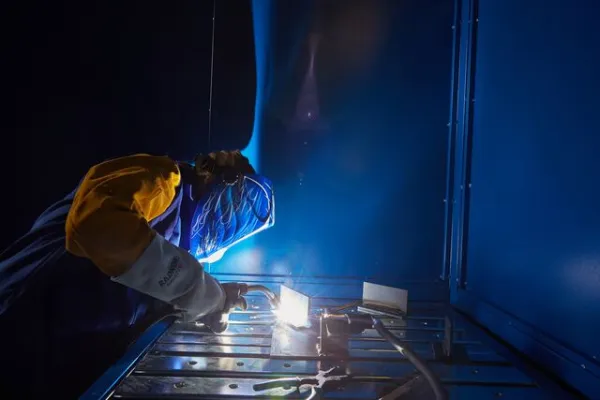

La saldatura laser automatizzata è un processo altamente preciso utilizzato nel campo dell'industria in diversi settori produttivi . Rispetto ai metodi di saldatura MIG o TIG, la saldatura laser offre una maggiore ripetibilità e una maggiore velocità , garanzia di una lavorazione più efficiente, sicura e produttiva.

Lettura: 4 min

La saldatura automatizzata è un termine generico per indicare i processi di saldatura che utilizzano apparecchiature e continuano a saldare senza la necessità di un operatore.

I metodi di saldatura automatizzati possono essere raggruppati in saldatura automatizzata, che utilizza saldatrici automatiche, e saldatura robotizzata, che viene eseguita da robot.

L'automazione è un altro settore in cui la saldatura laser si distingue. L'elevato livello di controllo e di programmabilità insito nella saldatura laser la rende adatta alle applicazioni di automazione e robotica.

Hai bisogno di ulteriori informazioni sulla saldatura laser?

Cos'è la saldatura automatica?

La saldatura automatica è un processo avanzato che combina robotica e automazione per migliorare l'efficienza e la qualità nella produzione industriale. Le soluzioni di saldatura automatica sono progettate per garantire alta precisione e ridurre gli errori umani, ottimizzando al contempo il ciclo produttivo. I sistemi automatici utilizzano robot antropomorfi e sistemi di controllo multidirezionali che permettono di monitorare e regolare costantemente il processo di saldatura, assicurando una produzione continua e di alta qualità.

La versatilità è un aspetto chiave delle attrezzature di saldatura automatica, che possono essere configurate per gestire diverse applicazioni, inclusa la saldatura in ambienti esterni o di pezzi con forme e angoli complessi.

Inoltre, l'automazione nella saldatura consente un miglioramento continuo grazie alla capacità capacità di misurazione e adattamento dei parametri in tempo reale, mantenendo visibili tutti i dati di produzione e garantendo il livellamento delle operazioni anche in configurazioni verticali o con angoli complessi. Queste caratteristiche fanno della saldatura automatica una soluzione multifunzionale capace di rispondere alle esigenze produttive moderne.

Saldatura laser automatizzata: come funziona ?

Il processo inizia con la preparazione dei materiali da saldare, assicurandosi che le superfici siano pulite e correttamente allineate. Le parti vengono poi fissate in posizione con morsetti o dispositivi di fissaggio per evitare il movimento durante la saldatura.

Successivamente, un braccio robotico, dotato di una testa di saldatura laser, viene programmato con i parametri specifici per l'operazione di saldatura. Questi parametri comprendono la potenza del laser, la velocità e il disegno della saldatura. Il sistema robotico posiziona la testa laser nel punto di partenza del cordone di saldatura.

Viceversa in alcuni processi, come la saldatura dei tubi, la testa laser è fissa ed il movimento relativo è dato al pezzo da saldare (per i tubi, il nastro di lamiera viene ‘calandrato’ e gli estremi vengono uniti per pressione e fatti avanzare in continuo sotto la testa di saldatura. .

Il laser genera un fascio di luce concentrato che viene focalizzato sulla giunzione dei materiali. L'intensa energia del raggio laser fonde il materiale nel punto di saldatura, formando una pozza fusa. Mentre il braccio robotico si muove lungo il cordone di saldatura secondo il percorso programmato, il raggio laser fonde continuamente il materiale e la pozza fusa si solidifica rapidamente, creando una saldatura forte e precisa.

Durante l'intero processo, sensori e sistemi di feedback monitorano vari aspetti, come la temperatura, la penetrazione della saldatura e l'allineamento. Le regolazioni vengono effettuate in tempo reale per garantire che la qualità della saldatura rimanga costante.

Vantaggi della saldatura laser automatizzata

La saldatura laser automatizzata consente un'elevata efficienza e precisione, rendendola adatta ad ambienti di produzione ad alto volume e consente una massima ripetibilità e precisione, riducendo la necessità di interventi manuali.

Rispetto ai processi di saldatura tradizionali, questo processo offre diversi vantaggi:

- Precisione e un controllo superiori, consentendo saldature altamente accurate anche in geometrie complesse. Questa precisione minimizza lo spreco di materiale e riduce la necessità di processi di finitura post-saldatura, con conseguente risparmio sui costi.

- E più veloce di molti metodi tradizionali, grazie all'elevata velocità ed efficienza di saldatura. Questa velocità contribuisce ad aumentare la produttività e ad accorciare i cicli di produzione, il che può essere fondamentale nei settori che richiedono tempi rapidi.

- Genera distorsioni minime rispetto a tecniche come la saldatura ad arco. Questa caratteristica è particolarmente vantaggiosa per la saldatura di materiali sottili o di componenti sensibili al calore, in quanto riduce il rischio di danni e mantiene l'integrità del materiale.

- Produzione di saldature più pulite, con porosità e difetti ridotti. Questa pulizia migliora le proprietà meccaniche e l'affidabilità delle saldature, rendendole adatte ad applicazioni critiche in settori come quello aerospaziale, automobilistico ed elettronico.

- I sistemi di saldatura laser automatizzati possono essere integrati in sistemi robotici o CNC (Computer Numerical Control), offrendo maggiore flessibilità e ripetibilità nelle linee di produzione. Questa integrazione consente un controllo preciso dei parametri del processo di saldatura, garantendo una qualità costante e il rispetto di standard di saldatura specifici.

In sintesi, la saldatura laser automatizzata si distingue per la precisione, la velocità, il minimo impatto termico, la pulizia e le capacità di integrazione, che la rendono una scelta preferenziale per le applicazioni in cui l'alta qualità e l'efficienza sono fondamentali.

Hai bisogno di ulteriori informazioni sulla saldatura laser?

Che ruolo hanno i gas nella saldatura laser automatizzata?

Nella saldatura laser automatizzata, i gas svolgono ruoli cruciali che contribuiscono alla qualità e all'efficienza complessiva del processo:

- Protezione: Gas come l'argon o l'elio vengono utilizzati per creare un'atmosfera di schermatura intorno alla zona di saldatura. In questo modo il metallo fuso non reagisce con i gas atmosferici come l'ossigeno e l'azoto, evitando l'ossidazione e la contaminazione del bagno di saldatura. Ciò è fondamentale per mantenere l'integrità e la resistenza del giunto di saldatura.

- Raffreddamento: Alcuni gas, in particolare i gas inerti come l'elio, contribuiscono a raffreddare rapidamente l'area di saldatura dopo il passaggio del raggio laser. Questa velocità di raffreddamento controllata è essenziale per ridurre al minimo le distorsioni e le tensioni nei materiali saldati, che possono compromettere l'integrità strutturale del prodotto finale.

- Proprietà ottiche: I gas possono influire sulle proprietà ottiche del raggio laser, influenzando fattori quali la qualità del raggio e la profondità di penetrazione nel materiale da saldare. Controllando la composizione e la portata dei gas, gli operatori possono ottimizzare queste proprietà per ottenere le caratteristiche di saldatura desiderate.

- Stabilizzazione e controllo: I gas di protezione hanno anche funzione di stabilizzazione del raggio garantendo un'erogazione costante di energia al pezzo. Questa stabilità è importante per mantenere una qualità uniforme della saldatura e prevenire eventuali difetti come porosità o fusione incompleta.

Quali gas di assistenza scegliere per la saldatura laser automatica?

Premessa: in saldatura laser è sempre necessario utilizzare un gas di assistenza. Solo per le sorgenti laser a gas (ad esempio a CO2) è necessario utilizzare miscele cosiddette laseranti (normalmente a base Elio, Azoto e CO2, talvolta con aggiunta di gas rari e CO) la cui funzione è quella di generare e stabilizzare il fascio laser.

I gas o le miscele di assistenza (o di protezione) sono invece sempre utilizzate. La scelta di tali miscele varia a seconda del tipo di metallo, della geometria e spessore del giunto o delle esigenze economico-produttive. I gas nello specifico hanno diverse funzioni, come la protezione del bagno di saldatura da agenti inquinanti, la stabilizzazione del laser, il trasferimento termico e il miglioramento della qualità della saldatura. Ecco una descrizione dei gas utilizzati per i diversi metalli e leghe, con i relativi vantaggi:

Argon: è per eccellenza il gas ‘universale’ adatto a tutti i materiali, spessori e geometrie. E’ totalmente inerte, quindi non reagisce con il metallo fuso. Previene la formazione di ossidi e altre contaminazioni del bagno di saldatura. Per le sue caratteristiche chimico fisiche garantisce la stabilità della propagazione del fascio laser e del processo in generale.

Azoto: talvolta usato per gli acciai. Può aiutare la tendenza a ridurre la formazione di cricche nel giunto migliorando la resilienza del materiale. Di contro potrebbe favorire la formazione di nitruri che possono portare l’effetto opposto, cioè aumentare durezza e fragilità, che, per determinati giunti potrebbero essere effetti non desiderati.

Miscele Argon Elio: l’aggiunta di elio in miscela aumenta la conduttività termica, cioè la distribuzione del calore nel giunto saldato. Porta significativi benefici soprattutto in fase di raffreddamento del bagno, in particolare per materiali ad alta conducibilità come leghe di alluminio o di rame e per la saldatura di alti spessori. In alte percentuali potrebbe ridurre la stabilità del trasferimento del raggio laser sul bagno. E’ un prodotto sicuramente più costoso rispetto ad argon e azoto, di conseguenza va valutato il rapporto costi di processo - benefici qualitativi e produttivi.

In ogni caso la scelta del gas o miscela va fatta tenendo in considerazione i requisiti di purezza richiesti dal processo.

Air Liquide propone per questa applicazione i prodotti della gamma ARCAL (ARCAL Prime, 32, 35, 37) e LASAL (LASAL 1, 2001).

Applicazioni principali della saldatura automatica

La saldatura laser automatizzata è ampiamente utilizzata in diversi settori industriali grazie alla sua precisione, velocità e flessibilità. Ecco le principali applicazioni e i vantaggi:

- Industria automobilistica:

- Assemblaggio Body-in-White (BIW): giunzione di parti della carrozzeria delle macchine.

- Produzione di batterie: saldatura di celle e pacchi batteria nei veicoli elettrici.

- Trasmissione e catena cinematica: saldatura di ingranaggi, alberi e altri componenti critici.

- Industria aerospaziale:

- Fabbricazione di componenti: saldatura di leghe ad alta resistenza e geometrie complesse.

- Riparazione e manutenzione: saldatura di precisione per la riparazione di pale di turbine e altre parti critiche.

- Industria elettronica:

- Microelettronica: saldatura di precisione di piccoli componenti e connettori.

- Involucri e custodie: sigillatura di involucri elettronici per proteggerli da fattori ambientali.

- Produzione di dispositivi medici:

- Strumenti e apparecchi per chirurgici : saldatura di strumenti in acciaio inossidabile e titanio.

- Dispositivi impiantabili: sarantire la biocompatibilità e la precisione degli impianti nel campo medico.

- Industria degli utensili e degli stampi:

- Riparazione di stampi e matrici: riparazione e rimessa a nuovo di stampi e matrici costosi con precisione.

- Settore energetico:

- Produzione di pannelli solari: saldatura di film sottili e componenti delle celle solari.

- Turbine eoliche: saldatura di componenti e strutture di grandi dimensioni per le turbine eoliche.

- Tubi per trasporto fluidi.

Hai bisogno di ulteriori informazioni sulla saldatura laser?

Hai domande sulle soluzioni di gas per la saldatura laser? Compila il nostro modulo di contatto.

I nostri esperti ti risponderanno al più presto.

Vuoi saperne di più?

Maggiori Informazioni

- Saldatura Laser

- Saldatura TIG dei metalli

- Come si salda l'alluminio?

- Qual è la differenza tra i processi di saldatura MIG e MAG?

- Saldatura ad arco elettrico

- Che differenza c'è tra brasatura e saldatura?

- Quali sono i principali tipi di saldatura a flusso di gas?

- Saldatura del rame con procedimenti a gas

- Come saldare l'acciaio con tecnica laser?

- Quanti tipi di laser per saldatura esistono e quali sono le differenze?

- Differenti tipi di sorgenti laser per saldatura

- Qual è la differenza tra saldatura a punti e saldatura laser?

- Saldatura laser manuale: Analisi dei rischi e misure di sicurezza

- Come realizzare una microsaldatura laser?

- Perché la velocità è importante nella saldatura laser?

- Vantaggi della saldatura laser

- Campi di applicazione della saldatura laser

- Controllo di qualità nella saldatura

- Cos'è la saldatura fine (thin welding, fine welding)?

- Saldatura a Conduzione Termica

- Saldatura di Profondità (Keyhole Welding)

- Utilizzo dei cobot nella saldatura

- Guida alla saldatura laser delle leghe: tipi, specificità e precauzioni

- Quali sono le principali sorgenti laser, i loro vantaggi e svantaggi?

- La saldatura solida

- Impianti di saldatura laser

- Saldatura Laser Manuale

- Area di saldatura: aspetti meccanici e metallurgici

- Macchina di saldatura laser

- Qualifiche di procedimento WPS saldatura laser

- FLAMAL™, la gamma di gas Air Liquide per tutte le operazioni alla fiamma

- Il taglio plasma

- Saldatura “a freddo” e “a stagno” vs. saldatura laser

- Come si sceglie il gas da usare nel procedimento TIG o Plasma?

- Il processo di saldatura MIG/MAG (GMAW)

- Saldatura autogena o ossiacetilenica