Guida alla saldatura laser delle leghe: tipi, specificità e precauzioni

In questo articolo, esploreremo i campi di applicazione riguardo la saldatura delle leghe metalliche con procedimento laser: i tipi di leghe che possono essere saldate, le specificità tecniche del processo, i gas o miscele più adatti, e le precauzioni fondamentali. Verrà approfondito anche il tema della saldatura con fonti di calore ad alta concentrazione, tipica del laser, la pulizia, l'aspetto delle saldature e la saldatura di piccoli componenti.

Lettura: 4 min

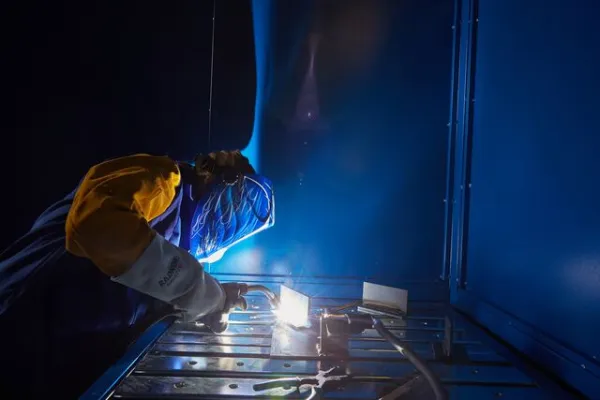

La saldatura laser impiega un fascio di luce altamente concentrato, ottenuto da sorgenti laser come il laser CO2, laser a fibra, NdYAG, diodi ecc. per portare a fusione materiali di differente natura come ad esempio leghe di metalli, con precisione superiore rispetto ai altri metodi tradizionali. È una tecnologia utilizzata in molti settori dell’industria per la sua capacità di produrre giunzioni di alta qualità con un'accuratezza e una velocità che le tecniche tradizionali non possono eguagliare.

Questo testo esplorerà i tipi di leghe saldabili a laser, le specificità del processo, la scelta di gas e miscele, e le precauzioni necessarie. Inoltre, tratteremo l'uso di fonti di calore concentrate, la pulizia e l'aspetto delle saldature, e la saldatura di piccoli componenti.

Hai bisogno di ulteriori informazioni sulle nostre soluzioni gas per la saldatura laser delle leghe?

Tipi di leghe saldabili a laser

Molte leghe metalliche, tra cui alluminio, titanio, nichel e acciaio inossidabile, sono comunemente saldate a laser grazie alle loro proprietà chimico fisiche che si prestano favorevolmente a questa applicazione.

Le leghe di alluminio sono leggere e resistenti alla corrosione e richiedono una modulazione precisa della potenza del laser per garantire la qualità finale del giunto.

Le leghe di titanio, hanno eccellenti proprietà meccaniche e biocompatibilità, necessitano di un'adeguata atmosfera protettiva per prevenire ogni possibilità di ossidazione.

Le leghe di nichel sono molto soggette alla criccatura a caldo causata da un non corretto apporto termico e da eventuali impurezze. Anche per queste leghe occorre porre alta attenzione ad una accurata protezione con gas inerte e alla pulizia dei giunti.

L’acciaio inossidabile, resistente e versatile, richiede un controllo della velocità di raffreddamento per prevenire cricche.

Ogni lega presenta una risposta diversa al calore e al processo di fusione indotto dal laser.

Le leghe a base di alluminio, ad esempio, sono spesso utilizzate per la loro leggerezza e resistenza alla corrosione, ma richiedono un'attenzione particolare a causa della loro elevata conduttività termica e della tendenza alla formazione di cricche durante il raffreddamento.

Le leghe di titanio sono apprezzate per l'elevata resistenza meccanica e la capacità di mantenere la stabilità strutturale a temperature elevate, ma necessitano di un controllo rigoroso dell'atmosfera durante la saldatura per evitare la contaminazione da ossigeno e azoto.

Anche le leghe a base di nichel, frequentemente utilizzate in applicazioni ad alta temperatura e in ambienti corrosivi, richiedono una gestione attenta per evitare la formazione di fasi fragili che potrebbero compromettere la durabilità della giunzione.

La selezione della lega da impiegare deve considerare certamente le proprietà meccaniche desiderate, ma anche la compatibilità con il processo di saldatura laser, al fine di prevenire difetti strutturali e garantire una fusione uniforme e di qualità.

Specificità della saldatura laser delle leghe

La saldatura laser delle leghe comporta un'attenta gestione del processo per evitare difetti. La alta concentrazione di energia in un'area contenuta offre vantaggi come una fusione rapida, ma questo può causare tensioni e deformazioni se il processo non viene adeguatamente controllato. Il fascio laser è una fonte di calore molto concentrata e localizzata, questa caratteristica consente di ottenere una zona termicamente alterata molto ridotta e, se l’apporto termico e il relativo raffreddamento sono correttamente controllati, viene significativamente ridotto il rischio di distorsioni e cricche, soprattutto per leghe con alta conduttività termica come quelle di alluminio. La pulizia accurata delle superfici da saldare è inoltre fondamentale per ottenere un buon aspetto del giunto e, soprattutto, per prevenire eventuali difetti come porosità e cricche. La rimozione di ossidi, olii e altri contaminanti come particelle metalliche tramite procedimenti di sabbiatura o pulizia chimica assicura una fusione uniforme e priva di porosità.

Saldatura di componenti di piccole dimensione in lega metallica

La saldatura laser è particolarmente adatta per la lavorazione di componenti di piccole dimensioni in lega metallica grazie alla sua precisione. Quando si saldano piccoli componenti, è cruciale mantenere un controllo rigoroso della focalizzazione del laser e dei parametri di saldatura per evitare il riscaldamento eccessivo e il rischio di eventuali deformazioni. La preparazione delle superfici e la pulizia sono particolarmente importanti, poiché le imperfezioni possono influire significativamente sulla qualità del giunto. Inoltre, la saldatura laser consente una riduzione dei tempi di ciclo e un aumento della produttività, fattori spesso essenziali nella produzione di piccoli componenti.

Hai bisogno di ulteriori informazioni sulle nostre soluzioni gas per la saldatura laser delle leghe?

Gas e miscele adatte alla saldatura laser delle leghe

Il gas di protezione è cruciale nella saldatura laser per evitare la contaminazione della zona di saldatura.

L'argon, è la soluzione universalmente valida per la saldatura laser. E’un gas completamente inerte a qualsiasi temperatura ed è comunemente usato grazie alle sue caratteristiche fisico chimiche. Per alcune applicazioni si possono impiegare anche miscele di argon elio o azoto. .

L'elio aumenta la conducibilità termica e la penetrazione del laser, particolarmente utile per leghe di alluminio e rame. Per le leghe di titanio, è fondamentale utilizzare gas ad altissima purezza per azzerare il rischio di ossidazione. Anche la corretta portata di gas ricopre un ruolo importante nel processo. Un flusso eccessivo può causare turbolenze che compromettono il processo, mentre un flusso insufficiente può esporre la saldatura ad agenti atmosferici inquinanti.

Ecco una panoramica tecnica sui gas e le miscele più comuni utilizzati nella saldatura laser delle leghe, inclusi i loro effetti e le considerazioni specifiche per vari tipi di leghe:

Argon

- Leghe di alluminio: l'argon è particolarmente efficace per la saldatura di leghe di alluminio, prevenendo la formazione di ossidi e assicurando una fusione pulita.

- Acciai Inossidabili: è utilizzato per saldare acciai inossidabili e altre leghe di acciaio per mantenere la qualità e la resistenza alla corrosione del giunto.

Considerazioni:

L'argon tende ad omogeneizzare la distribuzione del calore nel bagno e la relativa velocità di raffreddamento, riducendo il rischio di formazione di cricche, di sovratensioni o deformazioni.

Elio

- Leghe di rame e alluminio: utilizzato in miscela con argon per saldare leghe di rame e alluminio, dove l'aumento della penetrazione è necessario per ottenere una saldatura uniforme.

- Materiali ad alta conducibilità: l'elio è utile quando si saldano materiali con alta conducibilità termica che richiedono una penetrazione più profonda del laser.

Considerazioni:

L'elio è più costoso rispetto all'argon e può aumentare il costo complessivo del processo di saldatura.

Spesso è miscelato con argon per ottenere un equilibrio tra costi e prestazioni.

Azoto

- Talvolta in piccolo dosaggio è utilizzato in alcune saldature di acciai austenitici o duplex per mantenere il corretto bilanciamento metallurgico.

- In generale è meno costoso dell’argon, a vantaggio dei costi di processo ma va valutato molto attentamente il rischio di formazione di nitruri che possono indurire e infragilire il giunto.

Considerazioni:

L'azoto può causare la formazione di nitruri indesiderati in alcune leghe, quindi deve essere usato con cautela e in miscele controllate.

La scelta dei gas e delle miscele per la saldatura laser delle leghe influisce significativamente sulla qualità della saldatura e sulla sicurezza del processo. Argon ed elio sono i più comuni, con argon utilizzato per la sua inerzia chimica e elio per la sua elevata conducibilità termica. Le miscele di argon ed elio permettono di ottenere un equilibrio tra costi e prestazioni, mentre l’azoto può essere utilizzato in applicazioni specifiche con precauzioni aggiuntive. Un'attenta selezione e gestione dei gas di protezione sono essenziali per ottimizzare la qualità della saldatura e garantire risultati affidabili e duraturi.

Precauzioni per la saldatura laser delle leghe

Nonostante la sua efficienza e precisione, la saldatura laser delle leghe richiede l'adozione di numerose precauzioni per garantire risultati ottimali e la sicurezza degli operatori.

La preparazione adeguata delle superfici da saldare è uno degli aspetti più critici. Le superfici devono essere pulite e prive di contaminanti che potrebbero interferire con il processo di saldatura, come oli, ossidi o particelle metalliche residue. Questo può essere ottenuto attraverso tecniche di pulizia meccanica, come la sabbiatura, o metodi chimici, a seconda del tipo di lega e delle specifiche applicazioni.

Oltre alla preparazione delle superfici, il monitoraggio continuo dei parametri di processo è essenziale. La potenza del laser, la velocità di avanzamento e la posizione del fuoco devono essere accuratamente controllate per evitare difetti come porosità, cricche o distorsioni termiche.

Un'altra precauzione importante riguarda la sicurezza degli operatori, che devono essere protetti dall'esposizione al raggio laser attraverso l'uso di dispositivi di protezione individuale (DPI) adeguati, come occhiali protettivi specifici per laser e schermi protettivi.

Infine, l'ambiente di lavoro deve essere ben ventilato per prevenire l'accumulo di fumi o gas pericolosi prodotti durante il processo di saldatura, riducendo così il rischio di incidenti o esposizioni nocive. In definitiva, la saldatura laser delle leghe, è un processo che richiede particolare attenzione ai dettagli e un approccio sistematico per garantire al contempo risultati di alta qualità e sicurezza sul posto di lavoro.

Hai bisogno di ulteriori informazioni sulle nostre soluzioni gas per la saldatura laser delle leghe?

Hai domande sulle soluzioni di gas per la saldatura laser delle leghe? Compila il nostro modulo di contatto.

I nostri esperti ti risponderanno al più presto.

Vuoi saperne di più?

Maggiori Informazioni

- Saldatura Laser

- Saldatura TIG dei metalli

- Come si salda l'alluminio?

- Qual è la differenza tra i processi di saldatura MIG e MAG?

- Saldatura ad arco elettrico

- Che differenza c'è tra brasatura e saldatura?

- Quali sono i principali tipi di saldatura a flusso di gas?

- Saldatura del rame con procedimenti a gas

- Come saldare l'acciaio con tecnica laser?

- Quanti tipi di laser per saldatura esistono e quali sono le differenze?

- Differenti tipi di sorgenti laser per saldatura

- Qual è la differenza tra saldatura a punti e saldatura laser?

- Saldatura laser manuale: Analisi dei rischi e misure di sicurezza

- Come realizzare una microsaldatura laser?

- Perché la velocità è importante nella saldatura laser?

- Vantaggi della saldatura laser

- Campi di applicazione della saldatura laser

- Controllo di qualità nella saldatura

- Cos'è la saldatura fine (thin welding, fine welding)?

- Saldatura a Conduzione Termica

- Saldatura laser automatizzata

- Saldatura di Profondità (Keyhole Welding)

- Utilizzo dei cobot nella saldatura

- Quali sono le principali sorgenti laser, i loro vantaggi e svantaggi?

- La saldatura solida

- Impianti di saldatura laser

- Saldatura Laser Manuale

- Area di saldatura: aspetti meccanici e metallurgici

- Macchina di saldatura laser

- Qualifiche di procedimento WPS saldatura laser

- FLAMAL™, la gamma di gas Air Liquide per tutte le operazioni alla fiamma

- Il taglio plasma

- Saldatura “a freddo” e “a stagno” vs. saldatura laser

- Come si sceglie il gas da usare nel procedimento TIG o Plasma?

- Il processo di saldatura MIG/MAG (GMAW)

- Saldatura autogena o ossiacetilenica