La saldatura laser: precisione, velocità e flessibilità

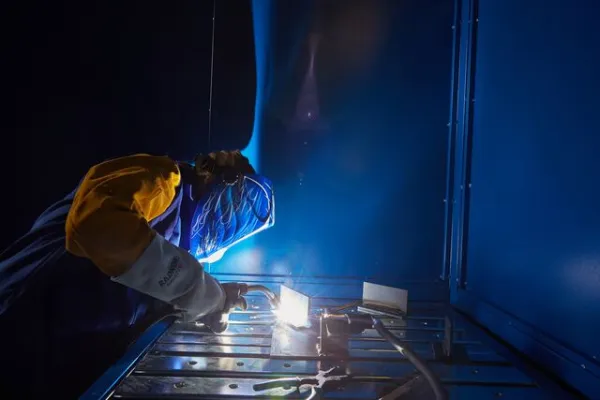

La saldatura laser è un procedimento che offre precisione, velocità e flessibilità. In crescita i generatori manuali per riparazioni e piccole produzioni. Settori chiave: automotive, aerospaziale, elettronica e medicale.

Lettura: 4 min

La saldatura laser è una tecnologia avanzata che utilizza un fascio di luce altamente focalizzato per unire materiali con precisione. Impiegata in settori come automotive, aerospaziale, elettronica e medicale, è apprezzata per la sua capacità di eseguire giunzioni rapide e resistenti, riducendo al minimo la distorsione termica.

I recenti sviluppi nella tecnologia laser hanno portato alla diffusione di generatori laser manuali, che offrono portabilità e flessibilità, particolarmente utili in interventi di riparazione e piccole produzioni.

Hai bisogno di ulteriori informazioni sulla saldatura laser?

Il principio del laser: come viene generato

Il laser (Light Amplification by Stimulated Emission of Radiation) è un dispositivo che genera un fascio di luce coerente e focalizzato tramite l'amplificazione della luce stessa. Il processo di generazione inizia con la stimolazione di un materiale attivo (che può essere un gas, un cristallo o una fibra) con una fonte di energia esterna (elettrica o ottica). Questa stimolazione provoca l'emissione di fotoni che si riflettono tra due specchi per creare un flusso di fotoni con la stessa fase e lunghezza d'onda. Il fascio laser risultante è altamente focalizzato, coerente e monocromatico, caratteristiche che lo rendono ideale per applicazioni industriali come la saldatura.

Tipi di sorgenti laser per saldatura e caratteristiche

- Le sorgenti

Esistono diverse sorgenti laser utilizzate per la saldatura, ciascuna con caratteristiche specifiche:

Laser a CO2: Con una lunghezza d'onda di circa 10,6 µm, è utilizzato per saldare metalli e plastiche con potenze che vanno da pochi watt a decine di kW. È adatto per applicazioni su alti spessori e su grandi superfici.

Laser a fibra: Con lunghezze d'onda tra 1 e 2 µm, offre un'alta efficienza e qualità del fascio, con potenze che possono variare da centinaia di watt a oltre 50 kW. È molto utilizzato per la sua flessibilità e prestazioni elevate.

Laser Nd:YAG (neodimio: ittrio alluminio granato): Con una lunghezza d'onda di 1,064 µm, è ideale per saldature di precisione su metalli come l'acciaio inossidabile e l'alluminio.

Laser a diodi: Offre una modulazione versatile e una potenza variabile, ideale per applicazioni di precisione e per saldature su materiali delicati. - I gas

Le sorgenti a CO2 necessitano l’impiego di gas, cosiddetti ‘laseranti’ (CO2, elio, azoto e loro miscele).

Tutti i processi, invece necessitano un gas di protezione della saldatura. Il gas universalmente utilizzato è l’argon, che, per sue caratteristiche garantisce la protezione ottimale su tutti i materiali e in tutte le condizioni operative. Talvolta è possibile utilizzare miscele, sempre a base argon, addizionate con elio, azoto o idrogeno. E’ possibile talvolta utilizzare anche azoto, ma su certe applicazioni occorre porre grande attenzione al rischio di incorrere nella generazione di nitruri che hanno l’effetto di infragilire e degradare le caratteristiche meccaniche del giunto stesso. - Caratteristiche comuni:

Potenza: Da pochi watt fino a decine di kilowatt, permettendo sia saldature di precisione che industriali su larga scala.

Lunghezza d'onda: Varia tra 1 e 10,6 µm, influenzando la penetrazione e l'interazione con i materiali.

Diametro del fascio: Da pochi micrometri a millimetri, consentendo un controllo preciso dell'energia erogata.

Modalità operativa: In continuo (CW) o pulsata, a seconda delle esigenze di applicazione.

Caratteristiche della saldatura laser rispetto ai procedimenti tradizionali

La saldatura laser offre numerosi vantaggi rispetto ai processi tradizionali come la saldatura MIG, MAG, TIG o a resistenza:

Alta precisione: Consente di realizzare giunzioni strette e precise, minimizzando il rischio di errori, specialmente in componenti elettronici o micro-manufatti.

Velocità di esecuzione: Riduce drasticamente i tempi di produzione rispetto ai processi di saldatura convenzionali.

Minima distorsione termica: Concentrando l'energia su piccole aree, il trasferimento di calore al materiale circostante è ridotto, limitando deformazioni e alterazioni della struttura del materiale.

Capacità di saldare materiali diversi: È efficace su un'ampia gamma di materiali, inclusi metalli con alti punti di fusione, leghe leggere e alcuni materiali plastici.

Alta resistenza delle giunzioni: La saldatura laser produce giunti di alta qualità e resistenza, adatti per applicazioni che richiedono robustezza e affidabilità.

Aspetti di sicurezza

L'utilizzo del laser in un ambiente di saldatura richiede rigorose misure di sicurezza per proteggere gli operatori:

Protezione degli occhi: La luce laser può causare danni permanenti agli occhi. È essenziale utilizzare occhiali di sicurezza specifici per la lunghezza d'onda del laser.

Protezione della cute: va evitata ogni esposizione cutanea diretta indossando idoneo abbigliamento di protezione

Schermatura delle postazioni: le postazioni di lavoro devono essere dotate di schermature protettive per prevenire l'esposizione accidentale ai raggi laser. Per applicazioni automatizzate vengono realizzate delle cabine che isolano completamente l'area di lavoro.

Sistemi di ventilazione e monitoraggio atmosferico: è necessaria l'adozione di adeguati sistemi di estrazione dell'aria. L’operatore indossa mascherine di protezione adeguate alla filtrazione dei fumi e delle polveri. Andranno anche installati sensori per monitorare i livelli di particelle e vapori nocivi nell'aria

Sistemi di interblocco: L'inclusione di dispositivi di blocco di sicurezza impedisce l'attivazione accidentale del laser durante la manutenzione o la configurazione.

Segnaletica e delimitazioni: l’area di lavoro deve essere opportunamente segnalata e interdetta al personale non autorizzato (area ad accesso controllato - LCA).

Contatto con alte temperature e rischio incendi: va eliminata dall’area la presenza di materiali infiammabili o chimici potenzialmente reagenti. Dotare gli operatori di adeguati DPI, sono consigliati rilevatori della presenza di fiamme e relativi allarmi o sistemi di spegnimento automatici. Prevedere la presenza di estintori.

Apparecchiature in tensione: Tutta l'attrezzatura elettrica deve essere adeguatamente isolata e manutenuta. Programmare ispezioni regolari per verificare lo stato delle apparecchiature.

Formazione: fornire agli operatori una formazione completa e continua sulla sicurezza nella saldatura laser, inclusi i rischi specifici e le procedure di emergenza da adottare.

Applicazioni di saldatura laser automatiche e manuali

Sistemi automatici: le sorgenti laser sono spesso combinate con impianti di saldatura automatica, con robot o cobot per applicazioni industriali in cui la ripetitività, l'efficienza e la precisione sono cruciali. Esempi includono l'industria automobilistica, dove i robot laser saldano telai e carrozzerie, e l'industria aerospaziale, dove saldano componenti strutturali, la produzione di tubi saldati ecc..

Sistemi manuali: Sono utilizzati per interventi specifici che richiedono maggiore flessibilità, come la riparazione industriale, la gioielleria o la produzione di dispositivi medici. L'operatore ha il controllo diretto, utile in applicazioni delicate o su piccoli lotti che richiedono specifiche caratteristiche meccaniche e qualitative del giunto saldato.

Settori industriali in cui la saldatura laser è diffusa

Il laser si sta fortemente sviluppando, come processo di saldatura, in numerosi campi che richiedono specifiche qualitative elevate. Ad esempio in automotive è utilizzato nella produzione di telai, scocche e parti motore, contribuendo a migliorare l'efficienza e la qualità della produzione. Nell’aerospaziale, la capacità di realizzare giunzioni leggere e resistenti è cruciale per i componenti critici, che richiedono alta resistenza e assenza di difetti. In microelettronica il laser è utilizzato per saldare componenti miniaturizzati senza rischio di intaccare gli altri componenti del circuito. Nel settore medicale vengono saldati i

dispositivi chirurgici, le protesi e gli impianti medici che richiedono precisione e biocompatibilità delle giunzioni. Anche nel settore energetico trova impiego sui componenti di batterie, moduli solari e celle a combustibile, garantendone affidabilità e durata. Infine nel settore delle costruzioni industriali e cantieristica in generale è possibile trovare impianti laser per l’assemblaggio di imbarcazioni, fabbricazioni di tubi, serbatoi in pressione, scambiatori di calore ecc..

Focus sui generatori laser manuali

I generatori laser manuali stanno sperimentando una forte crescita, in particolare in settori come la riparazione industriale, la gioielleria e il medicale. Grazie alla loro portabilità e flessibilità, questi strumenti permettono di eseguire interventi precisi direttamente sul campo o in contesti difficili da automatizzare.

Principali prerogative dei laser manuali:

Portabilità: essendo leggeri e compatti, i laser manuali possono essere utilizzati in luoghi dove le installazioni fisse non sarebbero praticabili, come cantieri o aree di manutenzione remota.

Flessibilità: Possono essere impiegati per una vasta gamma di applicazioni, dalla riparazione di componenti su piccola scala a quella su di grandi macchine industriali.

Costi di processo: il laser manuale ha dei costi di investimento maggiori, a pari performance, rispetto a MIG/MAG e TIG. Va comunque valutato l’effettivo beneficio che potrebbe portare la nuova tecnologia al processo produttivo. Ad esempio, se in determinate condizioni il laser permette di eliminare l’utilizzo di filo d’apporto a pari, o superiore, qualità del giunto, questo riequilibrerà il bilancio economico a vantaggio del laser stesso.

Sicurezza: richiedono mediamente un’attenzione e una formazione più specifica e onerosa agli aspetti sicurezza. Per poter operare devono essere messe in atto tutte le azioni necessarie per mettere in sicurezza la zona di utilizzo della sorgente.

Formazione tecnica: sia dal punto di vista pratico (training) che dal punto di vista normativo (patentini, WPS..) l’impegno è analogo ai procedimenti tradizionali.

In definitiva, la saldatura laser manuale si pone come un’innovativa, valida alternativa ai procedimenti tradizionali. Vanno comunque valutati attentamente i potenziali benefici rispetto ai costi di implementazione della nuova tecnologia in produzione, in primis, gli adeguamenti sicurezza e la formazione e qualifica degli operatori.

Hai bisogno di ulteriori informazioni sulla saldatura laser?

Hai bisogno di informazioni commerciali, quotazioni, info su prodotti, applicazioni o servizi?

Compila questo form, il team di Air Liquide ti contatterà il più presto possibile.

Vuoi saperne di più?

Maggiori Informazioni

- Saldatura industriale

- Saldatura TIG dei metalli

- Come si salda l'alluminio?

- Qual è la differenza tra i processi di saldatura MIG e MAG?

- Saldatura ad arco elettrico

- Che differenza c'è tra brasatura e saldatura?

- Quali sono i principali tipi di saldatura a flusso di gas?

- Saldatura del rame con procedimenti a gas

- Come saldare l'acciaio con tecnica laser?

- Quanti tipi di laser per saldatura esistono e quali sono le differenze?

- Differenti tipi di sorgenti laser per saldatura

- Qual è la differenza tra saldatura a punti e saldatura laser?

- Saldatura laser manuale: Analisi dei rischi e misure di sicurezza

- Come realizzare una microsaldatura laser?

- Perché la velocità è importante nella saldatura laser?

- Vantaggi della saldatura laser

- Campi di applicazione della saldatura laser

- Controllo di qualità nella saldatura

- Cos'è la saldatura fine (thin welding, fine welding)?

- Saldatura a Conduzione Termica

- Saldatura laser automatizzata

- Saldatura di Profondità (Keyhole Welding)

- Utilizzo dei cobot nella saldatura

- Guida alla saldatura laser delle leghe: tipi, specificità e precauzioni

- Quali sono le principali sorgenti laser, i loro vantaggi e svantaggi?

- La saldatura solida

- Impianti di saldatura laser

- Saldatura Laser Manuale

- Area di saldatura: aspetti meccanici e metallurgici

- Macchina di saldatura laser

- Qualifiche di procedimento WPS saldatura laser

- FLAMAL™, la gamma di gas Air Liquide per tutte le operazioni alla fiamma

- Il taglio plasma

- Saldatura “a freddo” e “a stagno” vs. saldatura laser

- Come si sceglie il gas da usare nel procedimento TIG o Plasma?

- Il processo di saldatura MIG/MAG (GMAW)

- Saldatura autogena o ossiacetilenica

- Brasatura, progressi manuali o automatici

- Nuovi canali di vendita: termoidraulica, utensileria e ferramenta

- Saldatura TIG

- Saldatura a onda

- Saldatura per rifusione