Impianti di saldatura laser in automazione e robotica

Gli impianti di saldatura laser sono sempre più diffusi in ambito industriale, ad esempio in settori come automotive, aerospaziale ed elettronico. Esistono sorgenti laser che si adattano più efficacemente all’automazione e alla robotica grazie a precisione di lavorazione e flessibilità.

Lettura: 4 min

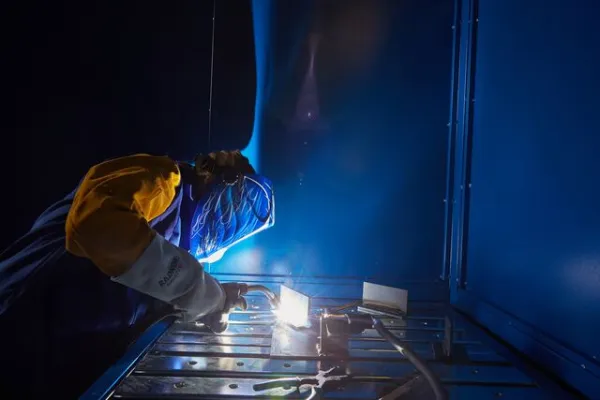

La saldatura laser è diventata una tecnica molto valutata e utilizzata in numerosi settori industriali grazie alla sua capacità di realizzare giunti di alta qualità con precisione e velocità. E’ un sistema impiegato in vari campi tra cui l'automotive, l'aerospaziale, l'elettronica e il medicale, permette una significativa riduzione delle distorsioni termiche e un controllo superiore sui giunti.

Le sorgenti laser si distinguono per adattabilità, costi di esercizio contenuti e alta efficienza, rendendoli ideali per la produzione avanzata.

Hai bisogno di ulteriori informazioni sulle nostre soluzioni per la saldatura laser?

Vantaggi degli Impianti di Saldatura Laser nell'Automazione e Robotica

Rispetto ai metodi tradizionali di saldatura (ad arco, MIG/MAG, TIG, ecc.), la soluzione delle sorgenti di saldatura laser offre diversi vantaggi in automazione e robotica:

- Precisione Elevata: La capacità di concentrare il calore in un punto molto piccolo consente saldature di alta precisione e giunti sottili, riducendo al minimo la deformazione dei materiali.

- Velocità di Saldatura: I laser possono eseguire saldature ad alta velocità, aumentando la produttività, specialmente in linee di produzione automatizzate.

- Qualità del Giunto: I laser producono saldature con minori difetti, notevole profondità e una finitura superficiale migliore rispetto ai metodi tradizionali. Inoltre, riducono al minimo la necessità di lavorazioni post-saldatura.

- Basso Apporto Termico: La riduzione dell'apporto termico comporta un migliore controllo della temperatura di raffreddamento, minori distorsioni e riduce le tensioni residue nei giunti saldati, migliorando le proprietà meccaniche.

- Automazione Completa: Gli impianti di saldatura laser possono essere completamente automatizzati e integrati con robot industriali, migliorando l'efficienza e riducendo l'intervento manuale.

- Flessibilità: E’ possibile ottenere ottimi risultati su qualsiasi tipo di materiale, inclusi metalli ad alta riflettività e spessori molto sottili, ampliando le possibilità applicative.

Impianti di Saldatura Laser: Campi di Impiego e Settori Industriali

Gli impianti di saldatura laser sono ampiamente utilizzati in molti settori industriali grazie alla loro precisione, velocità, e capacità di realizzare saldature di alta qualità. Ecco i principali campi di impiego:

- Settore Automotive: Saldatura di parti della carrozzeria, telai, motori e componenti per veicoli elettrici come le batterie. L'elevata velocità di produzione e la precisione del laser consentono di ridurre il peso dei componenti attraverso giunti più sottili e resistenti, aumentando al contempo l'efficienza di processo.

- Settore Aerospaziale: Saldatura di componenti strutturali in leghe di titanio, alluminio e acciai speciali, così come saldature su tubazioni e sistemi di propulsione. La saldatura laser fornisce un controllo termico preciso e una riduzione delle tensioni residue, garantendo la qualità e l'integrità dei giunti critici.

- Industria Elettronica Micro-saldature per circuiti stampati, sensori, componenti elettronici e packaging. I laser permettono di realizzare saldature estremamente precise su scala microscopica, minimizzando il calore applicato e preservando l'integrità dei materiali.

- Settore Medicale: Produzione di dispositivi impiantabili, strumenti chirurgici e diagnostici, protesi. La precisione e la pulizia della saldatura laser sono ideali per materiali sensibili come il titanio e gli acciai inossidabili, garantendo biocompatibilità e sicurezza.

- Industria Navale e Oil & Gas: Saldatura di scafi di navi, piattaforme offshore e tubazioni. La capacità del laser di saldare grandi spessori e di produrre giunzioni resistenti con una penetrazione uniforme lo rende ideale per strutture critiche e di grandi dimensioni.

- Energie Rinnovabili: Saldatura di componenti per pannelli fotovoltaici, turbine eoliche, e batterie per veicoli elettrici. L'efficienza del laser consente una produzione di massa con alta precisione, specialmente per materiali riflettenti come l'alluminio e il rame.

Focus sugli Impianti Ibridi: Laser-TIG e Laser-Plasma

Talvolta sono implementate anche soluzioni tecnologiche ibride che, di fatto, uniscono i vantaggi di due tecnologie su specifiche produzioni. Di seguito alcuni esempi:

- Impianti Ibridi Laser-TIG: combinazione di saldatura laser con TIG per aumentare la penetrazione e migliorare la qualità del giunto. Usato in costruzioni di serbatoi, tubazioni, e nel settore automobilistico. Combina la precisione del laser con l'abilità della macchina TIG di lavorare con tolleranze più larghe e di gestire meglio i difetti di preparazione.

- Impianti Ibridi Laser-Plasma: saldatura di strutture complesse e materiali ad alta resistenza in settori come la costruzione navale e l’aerospaziale. La combinazione di laser e plasma consente di saldare spessori maggiori a velocità più elevate, garantendo al contempo una saldatura di alta qualità.

Sorgenti Laser più Idonee all'Automazione e Robotica

- Laser a Fibra: Estremamente versatile e ideale per l'automazione e robotizzazione. Il fascio di alta qualità e la flessibilità del trasporto della fibra lo rendono facile da integrare. Costi iniziali medio-alti, ma con un’elevata efficienza energetica e lunga durata. Costi di esercizio bassi rispetto ad altre sorgenti, con una manutenzione minima.

- Laser a Disco: adatto a sistemi automatizzati e robotizzati, con alta qualità del fascio e capacità di lavorare materiali ad alta riflettività. Alti costi di investimento, ma offre eccellente qualità e durata. I costi di esercizio sono simili al laser a fibra, ma con prestazioni leggermente superiori in alcune applicazioni.

- Laser a CO₂: buono per grandi applicazioni industriali, ad esempio fabbricazione tubi, ma meno adatto per robotizzazione rispetto ai laser a fibra o a disco a causa delle dimensioni e dei costi operativi più elevati. Investimento Medio-alto. Costi di esercizio più elevati rispetto ai laser a fibra, a cui contribuisce la manutenzione dell’ottica, più complessa, e l'alimentazione dei gas laseranti.

- Laser Nd:YAG: Utilizzato principalmente in applicazioni di micro-saldatura automatizzata, ma meno diffuso nelle applicazioni robotizzate su larga scala. Investimento alto, con costi di manutenzione più significativi rispetto ai laser a fibra. Costi di esercizio abbastanza elevati.

Hai bisogno di ulteriori informazioni sulle nostre soluzioni per la saldatura laser?

Hai domande sulle nostre soluzioni per la saldatura laser? Compila il nostro modulo di contatto.

I nostri esperti ti risponderanno al più presto.

Vuoi saperne di più?

Maggiori Informazioni

- Saldatura Laser

- Saldatura TIG dei metalli

- Come si salda l'alluminio?

- Qual è la differenza tra i processi di saldatura MIG e MAG?

- Saldatura ad arco elettrico

- Che differenza c'è tra brasatura e saldatura?

- Quali sono i principali tipi di saldatura a flusso di gas?

- Saldatura del rame con procedimenti a gas

- Come saldare l'acciaio con tecnica laser?

- Quanti tipi di laser per saldatura esistono e quali sono le differenze?

- Differenti tipi di sorgenti laser per saldatura

- Qual è la differenza tra saldatura a punti e saldatura laser?

- Saldatura laser manuale: Analisi dei rischi e misure di sicurezza

- Come realizzare una microsaldatura laser?

- Perché la velocità è importante nella saldatura laser?

- Vantaggi della saldatura laser

- Campi di applicazione della saldatura laser

- Controllo di qualità nella saldatura

- Cos'è la saldatura fine (thin welding, fine welding)?

- Saldatura a Conduzione Termica

- Saldatura laser automatizzata

- Saldatura di Profondità (Keyhole Welding)

- Utilizzo dei cobot nella saldatura

- Guida alla saldatura laser delle leghe: tipi, specificità e precauzioni

- Quali sono le principali sorgenti laser, i loro vantaggi e svantaggi?

- La saldatura solida

- Saldatura Laser Manuale

- Area di saldatura: aspetti meccanici e metallurgici

- Macchina di saldatura laser

- Qualifiche di procedimento WPS saldatura laser

- FLAMAL™, la gamma di gas Air Liquide per tutte le operazioni alla fiamma

- Il taglio plasma

- Saldatura “a freddo” e “a stagno” vs. saldatura laser

- Come si sceglie il gas da usare nel procedimento TIG o Plasma?

- Il processo di saldatura MIG/MAG (GMAW)

- Saldatura autogena o ossiacetilenica