Macchina (Generatore) di Saldatura Laser

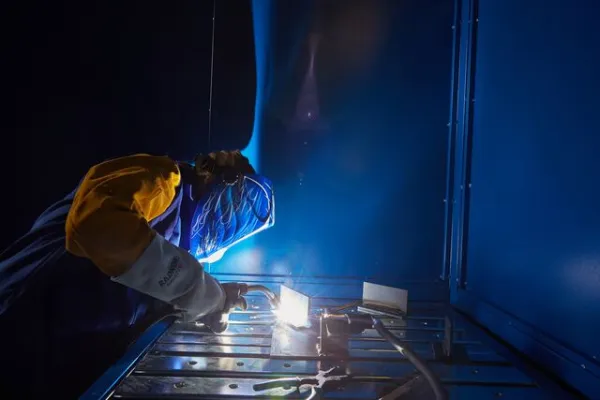

La saldatura laser è un processo in rapida evoluzione e sviluppo. Esistono molteplici opzioni riguardo i relativi generatori. La scelta della sorgente laser dipende dall'applicazione, dal tipo di produzione specifica, e dalle esigenze economiche e di processo dell'azienda.

Lettura: 4 min

Di seguito una rassegna sulle sorgenti laser per saldatura più diffuse in campo industriale. In base alla natura delle sorgenti, ogni generatore varia in potenza erogata e in natura del fascio laser.

La gamma di opzioni possibili varia dalla saldatura di alta precisione, alle minuterie meccaniche; dalle grandi produzioni di serie, alla saldatura di elevati spessori che richiedono sorgenti ad alta potenza.

La saldatura laser è un’applicazione con tanti vantaggi, in grande sviluppo nei principali settori industriali.

Hai bisogno di ulteriori informazioni sulle nostre soluzioni per la saldatura laser?

Generatore laser: descrizione generale

Una macchina di saldatura laser è un sistema ad alta precisione utilizzato per unire materiali mediante un fascio laser concentrato, che funge da fonte di calore per fondere i pezzi da saldare. Il laser genera un'energia elevata in un punto ristretto, consentendo una saldatura con elevata profondità di penetrazione, elevata precisione, una zona termicamente alterata (ZTA) molto ridotta. Riduce notevolmente la lavorazione post saldatura dei pezzi. Le macchine di saldatura laser possono operare su materiali metallici e non metallici, in configurazioni manuali, automatizzate o semi-automatiche.

Lo sviluppo di generatori sempre più flessibili e performanti ha reso la saldatura laser un’alternativa da considerare rispetto ad altri tipi di procedimento più tradizionali come ad esempio la saldatura ad arco elettrico (TIG, MIG, MAG..)

Componenti di un sistema di saldatura laser

Sorgente Laser: è il generatore del fascio laser. Crea un fascio di luce monocromatica focalizzata, ottenuta eccitando (pompando) un mezzo attivo di natura, solida o gassosa.

Testa di Focalizzazione: fa confluire il fascio laser concentrato sulla superficie del pezzo.

Sistema di Movimento (in automazione o robotica): sistema automatico per il posizionamento e il movimento del raggio laser rispetto al pezzo.

Sistema di Controllo: Software per impostare e regolare i parametri di saldatura, come potenza, velocità di avanzamento (in automazione) e focalizzazione.

Le sorgenti laser

- Laser a CO₂: utilizza una miscela di gas (principalmente anidride carbonica, azoto ed elio) per generare un fascio laser nella gamma degli infrarossi (10,6 µm). È una tecnologia collaudata e diffusa, con buona efficienza e potenza. Ideale per la saldatura di diversi materiali metallici e plastici. I maggiori impieghi di questa sorgente sono nella grande produzione industriale, tra cui la saldatura di acciai e leghe di nichel, le lavorazioni su grandi spessori e le saldature in continuo (es.: tubi saldati). Con questa sorgente è possibile saldare acciaio, alluminio, rame, titanio, materie plastiche.

- Laser a Fibra il fascio laser è generato da fibra ottica addittivata con terre rare (erbio, tulio, itterbio) e ‘pompato’ attraverso diodi. Ha una lunghezza d'onda molto più corta (1 µm) rispetto ai laser CO₂, consentendo una migliore focalizzazione. Ampiamente utilizzato per la saldatura di materiali sottili e riflettenti, come rame, ottone e leghe leggere. È adatto per micro-saldature e lavorazioni di alta precisione nell'industria elettronica, automobilistica e medica. E’ possibile saldare acciaio inossidabile, rame, leghe di alluminio, ottone.

- Laser a Disco: è simile ai laser a fibra, ma utilizza un disco di cristallo semiconduttore (come l’itterbio) come mezzo attivo per la generazione del fascio. Consente un’alta potenza e una alta qualità del fascio. Ideale per la saldatura di materiali con buone proprietà riflettenti, come alluminio e rame, e applicazioni di precisione in cui la qualità del fascio è cruciale. Materiali saldabili: acciaio, alluminio, rame, leghe di titanio.

- Laser a Diodo: generato direttamente da diodi laser, questo tipo di laser ha un'efficienza energetica molto alta. Tuttavia, la qualità del fascio è inferiore rispetto ai laser a fibra o a disco. Utilizzato principalmente in applicazioni di riscaldamento, rivestimento e per la saldatura di materiali semplici e spessori sottili. Materiali saldabili: metalli con poco riflettenti, come acciai e leghe di nichel.

- Laser Nd:YAG (Neodimio- drogato Ittrio-Alluminio Granato): utilizza cristalli di neodimio come mezzo attivo. È disponibile in versione a impulso o a emissione continua e ha una lunghezza d'onda di 1,064 µm. Spesso utilizzato in micro-saldature e piccole saldature di precisione, come nell'industria elettronica, medica e dell'orologeria. Può anche essere usato per la saldatura di materiali riflettenti come oro e argento, ma anche minuterie in acciaio inossidabile, leghe di nichel o rame.

Quale sorgente laser scegliere?

Come visto, ogni sorgente ha le proprie caratteristiche. La scelta dovrà essere un bilanciamento tra le esigenze produttive (produzione di serie / a lotti), materiale o materiali da saldare, geometrie e parametri (spessori, apporto termico, dimensioni del cordone, frequenza di utilizzo..), modalità operative (manuale / automazione / robot). Sarà altrettanto importante confrontare le necessità produttive con l’economia del processo, valutando anche i relativi costi di investimento, di esercizio e di manutenzione.

La scelta finale dovrà sempre essere effettuata contattando direttamente gli esperti produttori del settore, approfondendo con loro ogni aspetto relativo alle vostre esigenze e per trovare con loro la migliore soluzione per la vostra produzione.

Di seguito una sintetica tabella che sintetizza le caratteristiche delle singole sorgenti.

Sorgente laser | Investimento | Costi di esercizio | Campi di applicazione |

|---|---|---|---|

CO₂ | Medio-Alto | Alti | Carpenteria, costruzioni, alti spessori, automazione |

Fibra | Medio | Bassi | Applicazioni di precisione su spessori medio piccoli |

Disco | Alto | Medi | Applicazioni di precisione ad alto valore aggiunto su spessori medio piccoli |

Diodo | Basso | Molto Bassi | Alta efficienza, bassa potenza. Riscaldi e rivestimenti |

Nd:YAG | Medio-Alto | Medi | Ottima per micro-saldature e precisione |

Hai bisogno di ulteriori informazioni sulle nostre soluzioni per la saldatura laser?

Hai domande sulle nostre soluzioni per la saldatura laser? Compila il nostro modulo di contatto.

nostri esperti ti risponderanno al più presto.

Vuoi saperne di più?

Maggiori Informazioni

- Saldatura Laser

- Saldatura TIG dei metalli

- Come si salda l'alluminio?

- Qual è la differenza tra i processi di saldatura MIG e MAG?

- Saldatura ad arco elettrico

- Che differenza c'è tra brasatura e saldatura?

- Quali sono i principali tipi di saldatura a flusso di gas?

- Saldatura del rame con procedimenti a gas

- Come saldare l'acciaio con tecnica laser?

- Quanti tipi di laser per saldatura esistono e quali sono le differenze?

- Differenti tipi di sorgenti laser per saldatura

- Qual è la differenza tra saldatura a punti e saldatura laser?

- Saldatura laser manuale: Analisi dei rischi e misure di sicurezza

- Come realizzare una microsaldatura laser?

- Perché la velocità è importante nella saldatura laser?

- Vantaggi della saldatura laser

- Campi di applicazione della saldatura laser

- Controllo di qualità nella saldatura

- Cos'è la saldatura fine (thin welding, fine welding)?

- Saldatura a Conduzione Termica

- Saldatura laser automatizzata

- Saldatura di Profondità (Keyhole Welding)

- Utilizzo dei cobot nella saldatura

- Guida alla saldatura laser delle leghe: tipi, specificità e precauzioni

- Quali sono le principali sorgenti laser, i loro vantaggi e svantaggi?

- La saldatura solida

- Impianti di saldatura laser

- Saldatura Laser Manuale

- Area di saldatura: aspetti meccanici e metallurgici

- Qualifiche di procedimento WPS saldatura laser

- FLAMAL™, la gamma di gas Air Liquide per tutte le operazioni alla fiamma

- Il taglio plasma

- Saldatura “a freddo” e “a stagno” vs. saldatura laser

- Come si sceglie il gas da usare nel procedimento TIG o Plasma?

- Il processo di saldatura MIG/MAG (GMAW)

- Saldatura autogena o ossiacetilenica