Saldatura di Profondità (Keyhole Welding)

La saldatura keyhole è un’applicazione ad elevato apporto termico specifico che permette di ottenere alta penetrazione e migliore precisione anche su materiali di medio alto spessore, utilizzando laser, fascio di elettroni o plasma. Ideale per settori avanzati, ma richiede investimenti e controllo accurato.

Lettura: 4 min

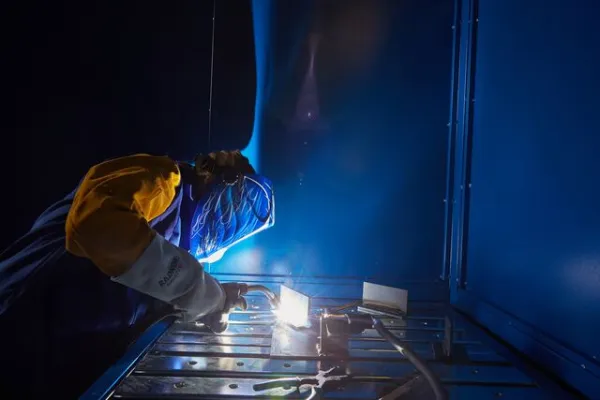

La saldatura keyhole, o saldatura di profondità, è una tecnica avanzata che utilizza sorgenti laser, a fascio di elettroni o plasma per creare giunti profondi e resistenti, con una zona termicamente alterata ridotta.

Questo processo è ideale per medio alti spessori su acciaio, alluminio e leghe di titanio, ed è ampiamente impiegato nei settori aerospaziale e automotive. Nonostante i costi elevati e la necessità di un controllo preciso dei parametri, offre vantaggi significativi in termini di qualità del giunto, velocità e produttività

Hai qualche domanda sulla saldatura di profondità?

Descrizione del Processo

La saldatura di profondità, nota anche come saldatura keyhole, è una tecnica in cui una sorgente di calore ad alta intensità e altissima temperatura viene focalizzata su un'area ridotta del materiale, creando un foro di piccole dimensioni (keyhole) attraverso il materiale. Questo foro è circondato da un bagno di metallo fuso; mentre il raggio si sposta progressivamente, la zona precedentemente portata a fusione, si solidifica creando un giunto saldato profondo e stretto.

Il keyhole si forma grazie alla pressione esercitata dal vapore metallico, che spinge il metallo fuso ai lati del foro. Questo garantisce una penetrazione profonda con una zona termicamente alterata minima, caratteristica distintiva di questa tecnologia.

Questa tecnica di saldatura è significativamente diversa dalle tradizionali, ad esempio, il rapporto tra cordone di saldatura e profondità è circa di 1:10 e, a seconda del procedimento e del materiale, si possono saldare in mono passata spessori fino di 20 mm e oltre.

Tipi di Saldatura che Permettono di Eseguirla

- Saldatura Laser: È il metodo più comune per eseguire la saldatura keyhole. La sua alta densità di potenza permette la formazione del keyhole e la penetrazione profonda.

- Saldatura a Fascio di Elettroni: Simile alla saldatura laser, usa un fascio di elettroni ad alta energia per fondere il materiale e creare il keyhole.

- Saldatura al Plasma: Può anche essere utilizzata per creare un effetto keyhole, sebbene sia meno comune rispetto ai processi laser e a fascio di elettroni.

Materiali e Spessori

Con questa tecnica è possibile saldare comunemente acciai al carbonio e acciai Inossidabili. Le leghe di alluminio richiedono una lavorazione attenta al fine di evitare difetti dovuti alla superficie riflettente e conducibilità termica. E’ possibile saldare anche altri metalli come il titanio e le sue leghe grazie alla loro bassa densità e alta resistenza, così come le leghe di nichel, utilizzate in specifici settori che richiedono elevate caratteristiche di qualità, come l'aerospaziale.

Spessori:

- (1-2 mm): La tecnica può essere usata anche su spessori sottili, ma è più comunemente impiegata su spessori maggiori.

- (2-6 mm): Molto adatta a questo range di spessori, con ottimi risultati in termini di velocità, penetrazione e qualità del giunto.

- (6-20 mm o più): è il range in cui la saldatura keyhole si differenzia realmente dagli altri processi, in quanto permette una penetrazione completa con un singolo passaggio.

Caratteristiche del processo

Tra i principali vantaggi di questo processo, l’elevato rapporto tra penetrazione e apporto termico che garantisce di saldare materiali di elevato spessore con una zona termicamente alterata molto ridotta, minimizzando deformazioni e tensioni residue.

Realizzazione di giunti ad elevata qualità, con saldature strette e profonde, finitura superficiale di ottimo aspetto e un giunto altamente resistente. Il processo può essere molto veloce e produttivo e, in molti casi, la saldatura è effettuata con un solo passaggio. E’ inoltre un processo applicabile a una vasta gamma di materiali e spessori, ed offre la possibilità di essere automatizzato.

Va comunque valutato il fatto che l'attrezzatura per la saldatura laser o a fascio di elettroni ha costi maggiori rispetto ad altri processi, sia in termini di investimento che di costi operativi, manutenzione inclusa.

Il processo richiede inoltre un controllo molto preciso dei parametri operativi (potenze di lavoro, velocità di saldatura, ecc.), e anche piccole variazioni possono portare a difetti.

In particolare, per il laser, occorre tenere in considerazione che materiali come l'alluminio e il rame richiedono una gestione accurata a causa della loro alta riflettività e conduzione termica, che possono ridurre l'efficacia del procedimento.

Per quanto riguarda l’aspetto sicurezza, sono richieste rigorose misure di sicurezza, soprattutto nel caso di laser ad alta potenza, al fine prevenire danni da radiazioni o esposizione accidentale e consentire agli operatori di lavorare in piena sicurezza.

Hai qualche domanda sulla saldatura di profondità?

Hai qualche domanda sulla saldatura di profondità? Compila il nostro form di contatto

I nostri esperti ti risponderanno velocemente

Vuoi saperne di più?

Maggiori Informazioni

- Saldatura Laser

- Saldatura TIG dei metalli

- Come si salda l'alluminio?

- Qual è la differenza tra i processi di saldatura MIG e MAG?

- Saldatura ad arco elettrico

- Che differenza c'è tra brasatura e saldatura?

- Quali sono i principali tipi di saldatura a flusso di gas?

- Saldatura del rame con procedimenti a gas

- Come saldare l'acciaio con tecnica laser?

- Quanti tipi di laser per saldatura esistono e quali sono le differenze?

- Differenti tipi di sorgenti laser per saldatura

- Qual è la differenza tra saldatura a punti e saldatura laser?

- Saldatura laser manuale: Analisi dei rischi e misure di sicurezza

- Come realizzare una microsaldatura laser?

- Perché la velocità è importante nella saldatura laser?

- Vantaggi della saldatura laser

- Campi di applicazione della saldatura laser

- Controllo di qualità nella saldatura

- Cos'è la saldatura fine (thin welding, fine welding)?

- Saldatura a Conduzione Termica

- Saldatura laser automatizzata

- Utilizzo dei cobot nella saldatura

- Guida alla saldatura laser delle leghe: tipi, specificità e precauzioni

- Quali sono le principali sorgenti laser, i loro vantaggi e svantaggi?

- La saldatura solida

- Impianti di saldatura laser

- Saldatura Laser Manuale

- Area di saldatura: aspetti meccanici e metallurgici

- Macchina di saldatura laser

- Qualifiche di procedimento WPS saldatura laser

- FLAMAL™, la gamma di gas Air Liquide per tutte le operazioni alla fiamma

- Il taglio plasma

- Saldatura “a freddo” e “a stagno” vs. saldatura laser

- Come si sceglie il gas da usare nel procedimento TIG o Plasma?

- Il processo di saldatura MIG/MAG (GMAW)

- Saldatura autogena o ossiacetilenica